App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion erfordert derzeit den Zugriff auf die Seite über den integrierten Safari-Browser.

-

Die Forumsregeln und Nutzungsbedingungen findet ihr in der Navbar unter Impressum !

Bitte unbedingt beachten!

Wie überall im Leben gibt es Spielregeln, so auch hier!

Die Datenschutzerklärung zum DSGVO findet ihr ebenfalls in der Navbar unter Datenschutzerklärung !

Hinweis nach DSGVO :

Es ist hier keinerlei Angabe erforderlich. Alle Angaben in diesem Bereich sind öffentlich sichtbar und werden freiwillig gemacht. Mit einem Eintrag in diesem Bereich erkenne ich dieses an, und bestätige die Datenschutzerklärung zur DSGVO für das Forum gelesen zu haben.

Danke

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Eigenbau Komatsu WA470-6

- Ersteller Kniftel

- Erstellt am

- Registriert

- 02.08.2018

- Beiträge

- 230

Hallo zusammen,

und Peter!

Peter!

Diese Woche kamen die Hydraulikzylinder an. Die Lenk- und Hubzylinder passen bereits sehr gut. Im Voraus habe ich bereits Zylindergabeln für die Aufnahme am Hubgerüst aus Stahl gesägt, gebohrt und gefeilt (der Dremel hat vorher das Gröbste übernommen ).

).

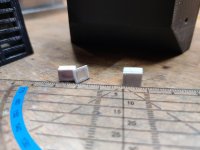

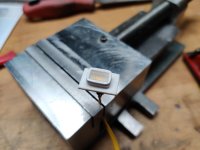

Die Verbindungsbolzen wurden aus 4mm Rundstahl und einem Aluplättchen hergestellt.

Mit Zylinder sieht das so aus:

Warum fehlt der Schaufelzylinder?

Nun ja, ich habe leider an völlig falscher Stelle gemessen und nun ein unbrauchbares Maß. Ich werde jedenfalls versuchen, den Zylinder entsprechend anzupassen, werde darüber dann aber auch berichten. Die korrekten Maße habe ich nun ermittelt und werde das (hoffentlich) nächste Woche angehen.

Außerdem habe ich mit der Beleuchtung begonnen.

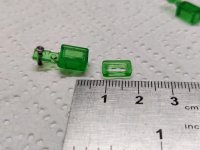

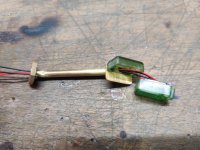

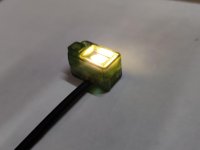

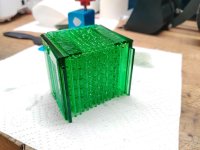

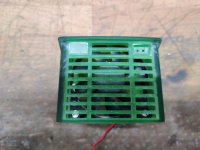

Blinker, Scheinwerfer, Brems- und Rücklicht werden mit 3mm LED's realisiert, für die Arbeitsscheinwerfer habe ich jedoch smd-LED's besorgt und bereits die ersten Gehäuse aus PS und CD-Hülle gebastelt. Diese beiden kleinen werden oben an der Fahrerkabine montiert.

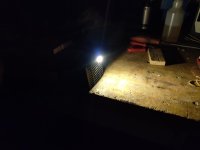

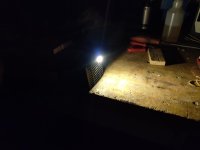

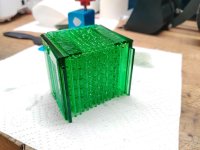

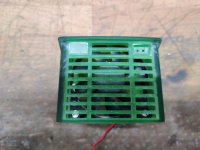

Und diese größeren kommen als Rückfahrscheinwerfer in den Kühlergrill:

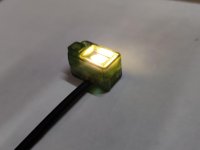

Die Lampe gibt hier natürlich ungeregelt volle Leuchtkraft ab, später wird das natürlich runtergeregelt

So langsam kommt da einiges zusammen am Modell, mir macht es selbst viel Spaß, beim Wachsen zuzusehen

Das lässt am Ende des Tages dann auch immer die eigentlich nur kleinen Rückschritte noch kleiner aussehen. Läuft also ganz gut

Bis dann!

und

Peter!

Peter!Diese Woche kamen die Hydraulikzylinder an. Die Lenk- und Hubzylinder passen bereits sehr gut. Im Voraus habe ich bereits Zylindergabeln für die Aufnahme am Hubgerüst aus Stahl gesägt, gebohrt und gefeilt (der Dremel hat vorher das Gröbste übernommen

Die Verbindungsbolzen wurden aus 4mm Rundstahl und einem Aluplättchen hergestellt.

Mit Zylinder sieht das so aus:

Warum fehlt der Schaufelzylinder?

Nun ja, ich habe leider an völlig falscher Stelle gemessen und nun ein unbrauchbares Maß. Ich werde jedenfalls versuchen, den Zylinder entsprechend anzupassen, werde darüber dann aber auch berichten. Die korrekten Maße habe ich nun ermittelt und werde das (hoffentlich) nächste Woche angehen.

Außerdem habe ich mit der Beleuchtung begonnen.

Blinker, Scheinwerfer, Brems- und Rücklicht werden mit 3mm LED's realisiert, für die Arbeitsscheinwerfer habe ich jedoch smd-LED's besorgt und bereits die ersten Gehäuse aus PS und CD-Hülle gebastelt. Diese beiden kleinen werden oben an der Fahrerkabine montiert.

Und diese größeren kommen als Rückfahrscheinwerfer in den Kühlergrill:

Die Lampe gibt hier natürlich ungeregelt volle Leuchtkraft ab, später wird das natürlich runtergeregelt

So langsam kommt da einiges zusammen am Modell, mir macht es selbst viel Spaß, beim Wachsen zuzusehen

Das lässt am Ende des Tages dann auch immer die eigentlich nur kleinen Rückschritte noch kleiner aussehen. Läuft also ganz gut

Bis dann!

- Registriert

- 02.08.2018

- Beiträge

- 230

Hallo zusammen,

wie soll ich sagen, manchmal stellt sich durch einen Rückschlag die Lösung doch als ziemlich einfach heraus...

In den letzten Tagen habe ich mich daran gemacht, alle Hydraulikverbindungen abzudichten, Schläuche abzulängen und Halterungen zu bauen. Als ich dann fertig war, ist eine Lötnaht am Tank aufgesprungen... Diesen hatte ich mit etwas Glück gelötet bekommen und keinerlei Verstrebungen bedacht.

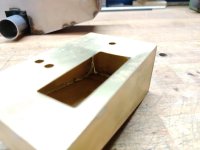

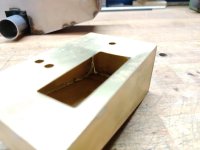

So sah er aus:

Der Deckel hat sich nun gelöst und eine Reparatur wäre sehr umständlich...

Dann kam mir aber die Idee, den Tank direkt im Heck zu integrieren. Also habe ich alle Kanten mit Uhu Endfest abgedichtet und zwei Trägerleisten für den Tankdeckel befestigt.

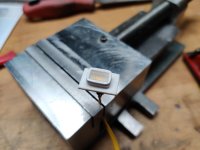

Nun benötige ich nur noch eine Rückwand, auf dessen Absatz der Deckel aufliegen wird. Den Absatz (2x2mm) habe ich mit Dremel, Halterung und Kreuztisch gefräst.

Tankvolumen: 1 Pulle Bier (333ml)

Wie bereits erwähnt musste ich noch an den Kippzylinder ran.

Den Kopf abgelötet und das Rohr gekürzt, anschließend eine längere Kolbenstange rein.

Da ich schon dabei war, gab es auch noch eine Festverrohrung und einen neuen Kopf für den Zylinder mit einer Kolbenfläche von ø17mm.

Insgesamt bin ich sehr zufrieden bisher!

natürlich auch an all diejenigen, denen es gefällt.

natürlich auch an all diejenigen, denen es gefällt.

Bald geht es weiter!

wie soll ich sagen, manchmal stellt sich durch einen Rückschlag die Lösung doch als ziemlich einfach heraus...

In den letzten Tagen habe ich mich daran gemacht, alle Hydraulikverbindungen abzudichten, Schläuche abzulängen und Halterungen zu bauen. Als ich dann fertig war, ist eine Lötnaht am Tank aufgesprungen... Diesen hatte ich mit etwas Glück gelötet bekommen und keinerlei Verstrebungen bedacht.

So sah er aus:

Der Deckel hat sich nun gelöst und eine Reparatur wäre sehr umständlich...

Dann kam mir aber die Idee, den Tank direkt im Heck zu integrieren. Also habe ich alle Kanten mit Uhu Endfest abgedichtet und zwei Trägerleisten für den Tankdeckel befestigt.

Nun benötige ich nur noch eine Rückwand, auf dessen Absatz der Deckel aufliegen wird. Den Absatz (2x2mm) habe ich mit Dremel, Halterung und Kreuztisch gefräst.

Tankvolumen: 1 Pulle Bier (333ml)

Wie bereits erwähnt musste ich noch an den Kippzylinder ran.

Den Kopf abgelötet und das Rohr gekürzt, anschließend eine längere Kolbenstange rein.

Da ich schon dabei war, gab es auch noch eine Festverrohrung und einen neuen Kopf für den Zylinder mit einer Kolbenfläche von ø17mm.

Insgesamt bin ich sehr zufrieden bisher!

natürlich auch an all diejenigen, denen es gefällt.

natürlich auch an all diejenigen, denen es gefällt.Bald geht es weiter!

- Registriert

- 02.08.2018

- Beiträge

- 230

Hallo zusammen,

mein Projekt scheint euch zu gefallen, das freut mich sehr!

Nach langer Zeit sind nun die Antriebsmotoren eingetroffen. Die kamen mit ø32mm Planetengetriebe, Untersetzung 1:139 und sehen so aus (den rechten Motor habe ich schon im Achsdeckel befestigt):

Außerdem hat mir ein Bekannter freundlicher Weise die Schaufel WIG geschweißt.

So sehen "Tankdeckel" und Anschlüsse aus:

Eine Tankatrappe habe ich mit Sand gefüllt, 100g haben oder nicht haben

Auch ein Zugmaul habe ich schon einmal gelötet:

So in etwa wird es später aussehen...

Allerdings habe ich mit dem Heckgewicht noch etwas besonderes vor, das werde ich euch dann zeigen .

.

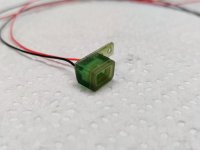

Und heute die Beleuchtung weiter in Angriff genommen:

Gestern habe ich den Kleinen dann mal auf die Strecke mitgenomen und ein paar Fotos gemacht. Auf meinem Tieflader lässt er sich wirklich hervorragend ziehen!

Das war es auch wieder, es geht voran!

mein Projekt scheint euch zu gefallen, das freut mich sehr!

Nach langer Zeit sind nun die Antriebsmotoren eingetroffen. Die kamen mit ø32mm Planetengetriebe, Untersetzung 1:139 und sehen so aus (den rechten Motor habe ich schon im Achsdeckel befestigt):

Außerdem hat mir ein Bekannter freundlicher Weise die Schaufel WIG geschweißt.

So sehen "Tankdeckel" und Anschlüsse aus:

Eine Tankatrappe habe ich mit Sand gefüllt, 100g haben oder nicht haben

Auch ein Zugmaul habe ich schon einmal gelötet:

So in etwa wird es später aussehen...

Allerdings habe ich mit dem Heckgewicht noch etwas besonderes vor, das werde ich euch dann zeigen

.

.

Und heute die Beleuchtung weiter in Angriff genommen:

Gestern habe ich den Kleinen dann mal auf die Strecke mitgenomen und ein paar Fotos gemacht. Auf meinem Tieflader lässt er sich wirklich hervorragend ziehen!

Das war es auch wieder, es geht voran!

Lennard

New member

- Registriert

- 16.04.2020

- Beiträge

- 21

Moin Jannik,

Sehr schöner Fortschritt und auch schöne Bilder

In Natura sieht der noch gewaltiger aus, vorallem neben meinem lütten SK

Aber ein Tipp noch bei den Lampen:

1.) Nehme unterschiedliche Kabelfarben(z.B. Gelb= Blinker Links, Grün= Blinker Rechts, etc)

Das macht das verkabeln und auch die Fehlersuche einfacher.

2.) Löte doch die Plus Kontakte der LEDS zusammen. Dann hast du nurnoch jeweils 1 Plus Kabel für einen Scheinwerfer (kannst natürlich auch beide Lampen über eine "Weiche" versorgen)

Sonst aber spitzen Arbeit

Sehr schöner Fortschritt und auch schöne Bilder

In Natura sieht der noch gewaltiger aus, vorallem neben meinem lütten SK

Aber ein Tipp noch bei den Lampen:

1.) Nehme unterschiedliche Kabelfarben(z.B. Gelb= Blinker Links, Grün= Blinker Rechts, etc)

Das macht das verkabeln und auch die Fehlersuche einfacher.

2.) Löte doch die Plus Kontakte der LEDS zusammen. Dann hast du nurnoch jeweils 1 Plus Kabel für einen Scheinwerfer (kannst natürlich auch beide Lampen über eine "Weiche" versorgen)

Sonst aber spitzen Arbeit

Zuletzt bearbeitet:

- Registriert

- 08.01.2015

- Beiträge

- 1.221

Super Arbei Yannik. Bist wirklich gut voran gekommen. Die Schweißnähte an der Schaufel sehen ja mal sowas von lecker aus. Großes Kompliment an Deinen Kollegen. Aber auch der Rest ist aller erste Sahne.

- Registriert

- 02.08.2018

- Beiträge

- 230

Hallo zusammen und wieder an alle!

an alle!

heute habe ich mich nach der Arbeit mit einem Klassenkameraden getroffen und wir haben zusammen eine Gussform für das Heckgewicht hergestellt. Ich wollte dieses nämlich gerne aus Aluminium haben und die Restekiste war randvoll. Da er das nicht zum ersten Mal gemacht hat, hatte er auch alles Notwendige für mich da.

Aber zuerst musste der Tank angebaut werden.

Hier sind nun die Bilder zum Gießen:

Erst haben wir das Kunststoffteil auf einem Tisch in einen Rahmen gelegt und diesen dann mit Ölsand gefüllt und verdichtet. Dann wurde das Teil Stück für Stück wieder herausgezogen.

Das zerkleinerte Aluminium haben wir einfach in einem Stahlkochtopf auf Steinkohle geschmolzen:

Da wir leider etwas unter Zeitdruck standen, haben wir das ganze mit Druckluft beschleunigt natürlich haben wir die Umgebung feucht gehalten!

natürlich haben wir die Umgebung feucht gehalten!

Ebenso aus zeitlichen Gründen haben wir ohne einen vernünftigen Deckel (Einfüllrohr & Entlüftung) gegossen, weshalb das Bauteil nun oben ungewollte Kuhlen aufweist. Aber da die Fläche sowieso nachgearbeitet werden muss, stört mich das nicht.

Gewicht: 465 Gramm

an alle!

an alle!heute habe ich mich nach der Arbeit mit einem Klassenkameraden getroffen und wir haben zusammen eine Gussform für das Heckgewicht hergestellt. Ich wollte dieses nämlich gerne aus Aluminium haben und die Restekiste war randvoll. Da er das nicht zum ersten Mal gemacht hat, hatte er auch alles Notwendige für mich da.

Aber zuerst musste der Tank angebaut werden.

Hier sind nun die Bilder zum Gießen:

Erst haben wir das Kunststoffteil auf einem Tisch in einen Rahmen gelegt und diesen dann mit Ölsand gefüllt und verdichtet. Dann wurde das Teil Stück für Stück wieder herausgezogen.

Das zerkleinerte Aluminium haben wir einfach in einem Stahlkochtopf auf Steinkohle geschmolzen:

Da wir leider etwas unter Zeitdruck standen, haben wir das ganze mit Druckluft beschleunigt

natürlich haben wir die Umgebung feucht gehalten!

natürlich haben wir die Umgebung feucht gehalten!

Ebenso aus zeitlichen Gründen haben wir ohne einen vernünftigen Deckel (Einfüllrohr & Entlüftung) gegossen, weshalb das Bauteil nun oben ungewollte Kuhlen aufweist. Aber da die Fläche sowieso nachgearbeitet werden muss, stört mich das nicht.

Gewicht: 465 Gramm

- Registriert

- 08.01.2015

- Beiträge

- 1.221

Also das Gießen, finde ich ne klasse Idee, aber warum aus Aluminium? Das ist doch für ein Kontergewicht nicht unbedingt ein ideales Material, oder? „Gewicht ist doch durch nichts zu ersetzen, außer durch noch viel mehr Gewicht.  “

“

“

“- Registriert

- 02.08.2018

- Beiträge

- 230

Hallo Sven,

was ich erreichen wollte ist ein robustes Bauteil, das auch bei Stößen nicht nachgibt. Das Gewicht war mir hier nicht ganz so wichtig. Geschadet hätte es aber sicher nicht

Auch lässt sich Alu recht einfach schmelzen und bearbeiten.

Nach der Arbeit habe ich mich nochmal an die Fräse gestellt. Die tiefen Kuhlen konnte ich leider nicht rausbekommen, aber dafür kann ich Blech drüber legen

Ich brauche nun auch kein separates Zugmaul mehr.

So sieht es zwar noch offen aber schon befestigt aus:

was ich erreichen wollte ist ein robustes Bauteil, das auch bei Stößen nicht nachgibt. Das Gewicht war mir hier nicht ganz so wichtig. Geschadet hätte es aber sicher nicht

Auch lässt sich Alu recht einfach schmelzen und bearbeiten.

Nach der Arbeit habe ich mich nochmal an die Fräse gestellt. Die tiefen Kuhlen konnte ich leider nicht rausbekommen, aber dafür kann ich Blech drüber legen

Ich brauche nun auch kein separates Zugmaul mehr.

So sieht es zwar noch offen aber schon befestigt aus:

- Registriert

- 30.03.2020

- Beiträge

- 109

Saubere Arbeit. Wie hast du die Menge bestimmt vom zu schmelzenden Alu?

Grüße

Rene

Grüße

Rene

- Registriert

- 02.08.2018

- Beiträge

- 230

Hi und  ,

,

Ich habe das Teil vermessen (aufgerundet) und das Volumen ermittelt und dann mit der Dichte von Aluminium (7,9kg/dm³) verrechnet.

Es sollten 471gr werden und ich bin bei 465gr gelandet.

Dann die entsprechende Menge Alu abgewogen und sicherheitshalber mehr genommen.

Gruß,

Yannik

,

,Ich habe das Teil vermessen (aufgerundet) und das Volumen ermittelt und dann mit der Dichte von Aluminium (7,9kg/dm³) verrechnet.

Es sollten 471gr werden und ich bin bei 465gr gelandet.

Dann die entsprechende Menge Alu abgewogen und sicherheitshalber mehr genommen.

Gruß,

Yannik

- Registriert

- 02.08.2018

- Beiträge

- 230

Hallo zusammen,

auch wenn es nicht viel ist, so geht es hier natürlich weiter mit dem Radlader! Ich habe einen ordentlichen Motivationsschub bekommen, nachdem ich gestern wieder auf dem Parcours war.

So sind mittlerweile der zweite Aufstieg befestigt, ein Lüfter dort angebracht, wo im Original auch einer verbaut ist und die Schaufel in RAL 7021 pulverbeschichtet (die Farbe sieht auf dem Foto heller aus, als sie in Wirklichkeit ist...)

Heute habe ich dann noch die Antriebsmotoren verlötet und zusammengeführt. Dann habe ich auch gleich mit dem "guten, alten" Fischertechnik-Travo getestet. Auch wenn dieser nicht an die Spannung von 11,1 Volt rankommt, für einen ersten Test genügt er.

auch wenn es nicht viel ist, so geht es hier natürlich weiter mit dem Radlader! Ich habe einen ordentlichen Motivationsschub bekommen, nachdem ich gestern wieder auf dem Parcours war.

So sind mittlerweile der zweite Aufstieg befestigt, ein Lüfter dort angebracht, wo im Original auch einer verbaut ist und die Schaufel in RAL 7021 pulverbeschichtet (die Farbe sieht auf dem Foto heller aus, als sie in Wirklichkeit ist...)

Heute habe ich dann noch die Antriebsmotoren verlötet und zusammengeführt. Dann habe ich auch gleich mit dem "guten, alten" Fischertechnik-Travo getestet. Auch wenn dieser nicht an die Spannung von 11,1 Volt rankommt, für einen ersten Test genügt er.

- Registriert

- 02.08.2018

- Beiträge

- 230

Hallo zusammen,

hier soll es weiter gehen! Ich komme schließlich nicht voran, wenn ich mich vor der ein oder anderen Aufgabe drücke...

Die Hydraulik ist, soweit ich es testen konnte, dicht. Es hat mich aber auch reichlich Nerven gekostet, die Anschlüsse der Zylinder auf 4x2,5mm Schlauch umzubauen. Jetzt bleibt es aber so.

Bevor die Hydraulik aber in das Modell einzieht, wird lackiert. Deshalb werden erst einmal weitere Teile hergestellt. Fortsetzung folgt...

hier soll es weiter gehen! Ich komme schließlich nicht voran, wenn ich mich vor der ein oder anderen Aufgabe drücke...

Die Hydraulik ist, soweit ich es testen konnte, dicht. Es hat mich aber auch reichlich Nerven gekostet, die Anschlüsse der Zylinder auf 4x2,5mm Schlauch umzubauen. Jetzt bleibt es aber so.

Bevor die Hydraulik aber in das Modell einzieht, wird lackiert. Deshalb werden erst einmal weitere Teile hergestellt. Fortsetzung folgt...

- Registriert

- 02.08.2018

- Beiträge

- 230

... ich habe bereits Lampengehäuse für die Arbeitsscheinwerfer an der Kabine gedruckt. Heute habe ich aber den Entschluss gefasst, die Kabine selber neu und aus Aluminium zu bauen. Ergänzt wird sie durch weitere 3d-Druckteile. Dazu soll auch eine Blende mit integrierten Scheinwerfern gehören.

Dennoch wollte ich die Bilder mit euch teilen:

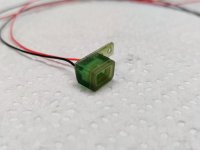

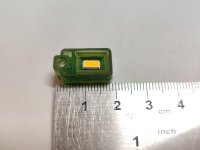

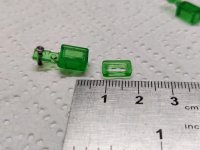

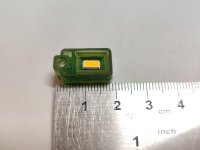

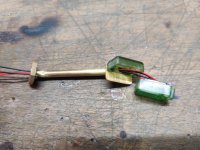

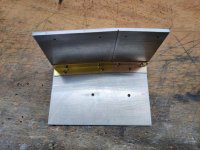

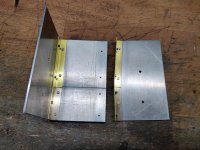

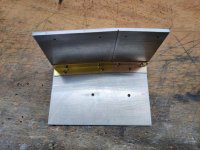

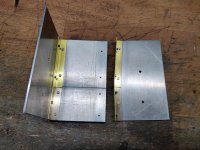

Was aber definitiv verwendet wird, ist diese Bastelei hier

Das Gehäuse enthält eine smd-LED für den Scheinwerfer und eine ø3mm Standard LED in ambergelb für den Blinker.

Eine Einheit besteht aus dem Gehäusedeckel, welcher mit dem Messingplättchen verschraubt wird, der Lampenfassung, einem kleinen Rahmen, welcher bald eine Streuscheibe einfasst und dem Halterohr, auf welches das Messingplättchen gelötet ist.

Auf dem letzten Bild drückt sich das Gehäuse etwas auseinander. Das rührt daher, dass vor dem Verkleben der beiden Hälften noch Einzelteile lackiert werden müssen und die ø3mm LED noch nicht ganz in ihrer Fassung sitzt.

Dennoch wollte ich die Bilder mit euch teilen:

Was aber definitiv verwendet wird, ist diese Bastelei hier

Das Gehäuse enthält eine smd-LED für den Scheinwerfer und eine ø3mm Standard LED in ambergelb für den Blinker.

Eine Einheit besteht aus dem Gehäusedeckel, welcher mit dem Messingplättchen verschraubt wird, der Lampenfassung, einem kleinen Rahmen, welcher bald eine Streuscheibe einfasst und dem Halterohr, auf welches das Messingplättchen gelötet ist.

Auf dem letzten Bild drückt sich das Gehäuse etwas auseinander. Das rührt daher, dass vor dem Verkleben der beiden Hälften noch Einzelteile lackiert werden müssen und die ø3mm LED noch nicht ganz in ihrer Fassung sitzt.

- Registriert

- 19.11.2002

- Beiträge

- 16.503

Hallo Yannik.

Tolles, sauber gemacht und gedrucktes Detail?

Aber eine Frage dazu.

Sitzt die SMD-LED für den Scheinwerfer extra so schräg nach oben strahlend, oder liegt das am Provisorium vor dem lackieren?

Tolles, sauber gemacht und gedrucktes Detail?

Aber eine Frage dazu.

Sitzt die SMD-LED für den Scheinwerfer extra so schräg nach oben strahlend, oder liegt das am Provisorium vor dem lackieren?

- Registriert

- 02.08.2018

- Beiträge

- 230

Moin zusammen,

es gab an der Motorhaube immer noch ein paar Dinge, mit denen ich mich nicht so recht anfreunden konnte.

Jetzt kommt mir mein 3d-Drucker natürlich gelegen. Der Abschluss der Haube ist jedoch 2,5mm zu hoch, um ihn in einem Stück drucken zu können. Da kann ich drehen und wenden wie ich will, es passt einfach nicht in meinen Drucker.

Also werde ich die Sache in zwei Schritten angehen. Anstelle eines geraden Schnittes habe ich an die eine Hälfte zwei Führungsstege, in die andere die zugehörigen Nuten angebracht.

Nachdem die Teile gereinigt und das Stützmaterial entfernt wurde, sah es so aus:

Ich habe für den Lüfter eine Halterung aus Alublech und -Profil hergestellt.

Mit einer Schablone habe ich die entsprechenden Löcher zur Befestigung übertragen:

Die beiden Hälften der Haube habe ich an den Schnittstellen mit etwas Resin eingestrichen und unter eine UV-Lampe gestellt miteinander verbunden. Das hält bombenfest. Im Anschluss daran habe ich das Teil lediglich mit 1000er Schleifpapier übergeschliffen und ein wirklich sehr glattes Ergebnis erzielt.

Den zweiten Rahmen für die Streuscheibe habe ich leider zerbrochen. Aber der ist ruckzuck gedruckt

es gab an der Motorhaube immer noch ein paar Dinge, mit denen ich mich nicht so recht anfreunden konnte.

Jetzt kommt mir mein 3d-Drucker natürlich gelegen. Der Abschluss der Haube ist jedoch 2,5mm zu hoch, um ihn in einem Stück drucken zu können. Da kann ich drehen und wenden wie ich will, es passt einfach nicht in meinen Drucker.

Also werde ich die Sache in zwei Schritten angehen. Anstelle eines geraden Schnittes habe ich an die eine Hälfte zwei Führungsstege, in die andere die zugehörigen Nuten angebracht.

Nachdem die Teile gereinigt und das Stützmaterial entfernt wurde, sah es so aus:

Ich habe für den Lüfter eine Halterung aus Alublech und -Profil hergestellt.

Mit einer Schablone habe ich die entsprechenden Löcher zur Befestigung übertragen:

Die beiden Hälften der Haube habe ich an den Schnittstellen mit etwas Resin eingestrichen und unter eine UV-Lampe gestellt miteinander verbunden. Das hält bombenfest. Im Anschluss daran habe ich das Teil lediglich mit 1000er Schleifpapier übergeschliffen und ein wirklich sehr glattes Ergebnis erzielt.

Den zweiten Rahmen für die Streuscheibe habe ich leider zerbrochen. Aber der ist ruckzuck gedruckt

- Registriert

- 14.07.2013

- Beiträge

- 1.508

Hallo Yannik,

wenn ich mir die Genauigkeit und sauberen Oberflächen deiner 3D-Druck Teile anschaue, komme ich immer mehr ins Grübeln ob ich mir nicht auch einen anschaffen soll. Was für einen besitzt du denn?

Viele Grüße,

Matthias

wenn ich mir die Genauigkeit und sauberen Oberflächen deiner 3D-Druck Teile anschaue, komme ich immer mehr ins Grübeln ob ich mir nicht auch einen anschaffen soll. Was für einen besitzt du denn?

Viele Grüße,

Matthias

- Registriert

- 02.08.2018

- Beiträge

- 230

Hallo Matthias,

mein Drucker ist der Photon S von Anycubic.

Ich bin total begeistert von den Ergebnissen. Zur Genauigkeit kann ich dir bisher nur erzählen, dass ich für einen Innendurchmesser von 9,0mm 9,35mm konstruieren, bzw. drucken musste.

Das flüssige Kunstharz wird ja durch UV-Strahlen ausgehärtet. Ich habe noch nicht viel mit den Belichtungszeiten variiert, aber das geht bestimmt noch präziser mit der Maßhaltigkeit.

(Nachtrag: die Wandstärken der Haube wurden z.B. auf +0,1mm gedruckt, es geht also genauer)

Der Hersteller gibt eine Schichthöhe von 0,01mm als feinste Einstellung an, ich habe bisher auch "nur" in 0,05mm Ebenen gedruckt... und diese Schichten lassen sich mit 1000er Schleifpapier schon super glätten. Außerdem sind die Bauteile sehr stabil, dafür etwas spröder.

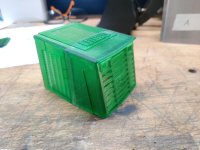

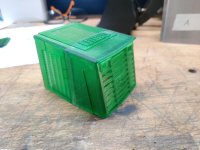

So sahen diese Teile vor dem Schleifen aus:

Allerdings ist der Druckbereich auf 115x65x165mm begrenzt.

Das ist es mir aber wert

Und auch Anfänger wie ich kommen sehr schnell zu brauchbaren Ergebnissen!

Liebe Grüße

mein Drucker ist der Photon S von Anycubic.

Ich bin total begeistert von den Ergebnissen. Zur Genauigkeit kann ich dir bisher nur erzählen, dass ich für einen Innendurchmesser von 9,0mm 9,35mm konstruieren, bzw. drucken musste.

Das flüssige Kunstharz wird ja durch UV-Strahlen ausgehärtet. Ich habe noch nicht viel mit den Belichtungszeiten variiert, aber das geht bestimmt noch präziser mit der Maßhaltigkeit.

(Nachtrag: die Wandstärken der Haube wurden z.B. auf +0,1mm gedruckt, es geht also genauer)

Der Hersteller gibt eine Schichthöhe von 0,01mm als feinste Einstellung an, ich habe bisher auch "nur" in 0,05mm Ebenen gedruckt... und diese Schichten lassen sich mit 1000er Schleifpapier schon super glätten. Außerdem sind die Bauteile sehr stabil, dafür etwas spröder.

So sahen diese Teile vor dem Schleifen aus:

Allerdings ist der Druckbereich auf 115x65x165mm begrenzt.

Das ist es mir aber wert

Und auch Anfänger wie ich kommen sehr schnell zu brauchbaren Ergebnissen!

Liebe Grüße

- Registriert

- 02.08.2018

- Beiträge

- 230

Hallo zusammen,

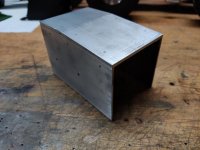

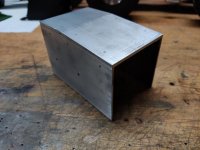

Ich habe den Rest der Motorhaube aus 2 und 3mm Alublech neu gebaut und mit Winkeln verschraubt. Alle weiteren Anbauteile, unter anderem auch die Kotflügel, können dann problemlos dort eingeschraubt werden.

Die Haube wird mittels 4 kleiner Bleche an dem Chassis verschraubt. Der Akkuwechsel soll später über den abnahmbaren Abschluss der Haube (3D-Druckteil) erfolgen.

Jetzt bin ich soweit zufrieden!

Ich habe den Rest der Motorhaube aus 2 und 3mm Alublech neu gebaut und mit Winkeln verschraubt. Alle weiteren Anbauteile, unter anderem auch die Kotflügel, können dann problemlos dort eingeschraubt werden.

Die Haube wird mittels 4 kleiner Bleche an dem Chassis verschraubt. Der Akkuwechsel soll später über den abnahmbaren Abschluss der Haube (3D-Druckteil) erfolgen.

Jetzt bin ich soweit zufrieden!