- Registriert

- 02.08.2018

- Beiträge

- 229

Hallo zusammen,

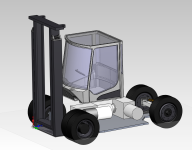

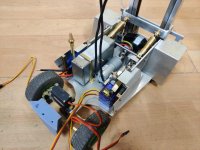

heute möchte ich euch das neue Projekt vorstellen, den Gabelstapler ECG 80 der Firma Kalmar.

Ich werde ihn gemeinsam mit meinem Vater bauen, passend zu seinem Baustoffzug. Wir haben im Internet nach einem Vorbild gesucht und sind bei dem elektrischen 8 Tonnen Gabelstapler hängengeblieben.

Aus dem Datenblatt und den bereits vorhandenen Reifen ergab sich ziemlich genau der Maßstab 1:13,2.

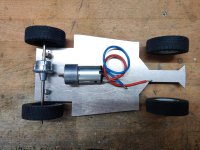

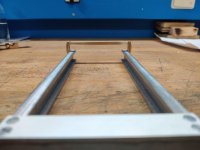

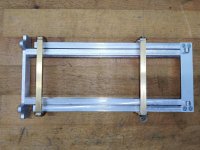

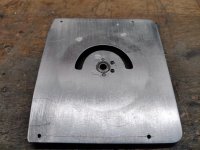

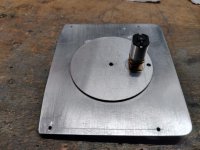

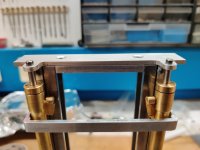

Angefangen haben wir mit der Bodenplatte aus 3mm starkem Aluminium. Dazu habe ich wieder eine Skizze mit den Abmaßen erstellt und dann ging es ab auf die Dekupiersäge.

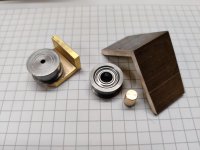

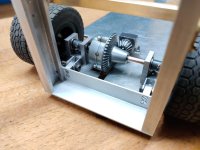

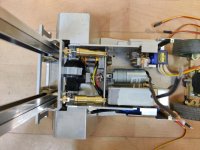

Einer der Gründe, wieso wir uns für einen Stapler dieser Größenordnung entschieden haben ist, dass wir unbedingt ein Differential verbauen möchten und ein solches von Tamiya noch übrig haben. Dessen Größe war dann wegweisend.

Als Antrieb soll der Kippspindel-Motor von Carson dienen, auch den haben wir noch rumliegen.

Der Stapler fährt auf vier gleich großen Reifen, hierfür verwenden wir Lego Reifen. Neue Felgen dazu werde ich bei Zeiten selber drehen.

Das Original gibt es laut Datenblatt sowohl mit Zwillings- als auch Einzelbereifung auf der Vorderachse. Wir werden ihn mit Einzelbereifung bauen.

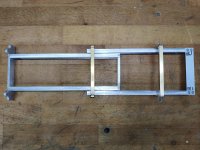

Die Vorderachse wird noch um 2,5mm nach unten versetzt, dazu muss aber noch die Bodenplatte die passende Aussparung bekommen.

heute möchte ich euch das neue Projekt vorstellen, den Gabelstapler ECG 80 der Firma Kalmar.

Ich werde ihn gemeinsam mit meinem Vater bauen, passend zu seinem Baustoffzug. Wir haben im Internet nach einem Vorbild gesucht und sind bei dem elektrischen 8 Tonnen Gabelstapler hängengeblieben.

Aus dem Datenblatt und den bereits vorhandenen Reifen ergab sich ziemlich genau der Maßstab 1:13,2.

Angefangen haben wir mit der Bodenplatte aus 3mm starkem Aluminium. Dazu habe ich wieder eine Skizze mit den Abmaßen erstellt und dann ging es ab auf die Dekupiersäge.

Einer der Gründe, wieso wir uns für einen Stapler dieser Größenordnung entschieden haben ist, dass wir unbedingt ein Differential verbauen möchten und ein solches von Tamiya noch übrig haben. Dessen Größe war dann wegweisend.

Als Antrieb soll der Kippspindel-Motor von Carson dienen, auch den haben wir noch rumliegen.

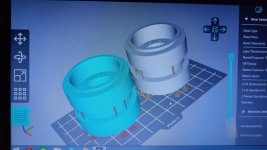

Der Stapler fährt auf vier gleich großen Reifen, hierfür verwenden wir Lego Reifen. Neue Felgen dazu werde ich bei Zeiten selber drehen.

Das Original gibt es laut Datenblatt sowohl mit Zwillings- als auch Einzelbereifung auf der Vorderachse. Wir werden ihn mit Einzelbereifung bauen.

Die Vorderachse wird noch um 2,5mm nach unten versetzt, dazu muss aber noch die Bodenplatte die passende Aussparung bekommen.

, es freut mich sehr, dass es Interesse am Projekt gibt!

, es freut mich sehr, dass es Interesse am Projekt gibt!

...

...