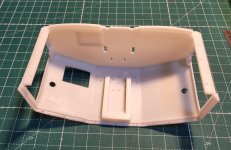

Vielen Dank für die freundliche Aufmunterung. Es gab leider ein paar Probleme, die sich erst beim Zusammenbau gezeigt haben. Aber der Reihe nach.

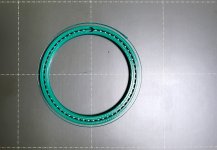

Lager für den Drehantrieb

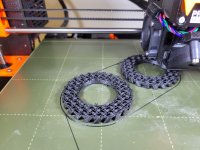

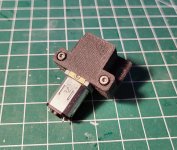

Das Radiallager braucht etwa 60 Stahlkugeln à 3mm. Die gibt es im 100er Pack bei ebay. Damit man einigermaßen erfolgreich beim Zusammenbau sein kann, empfiehlt es sich, die Kugeln direkt nach dem Drucken einzufüllen. Mit einer Nadel kann man sie schön schieben. Das klappt sehr gut. Sind alle Kugeln eingefüllt, kann man die Teile vom Druckbett entfernen. Die Praxis hat gezeigt, dass die Kugeln nicht mehr herausfallen.

Beim Axiallager werden 24 3mm Kugeln eingepresst. Geht vorsichtig mit einer Flachzange sehr gut.

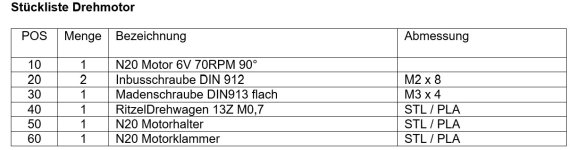

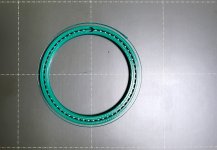

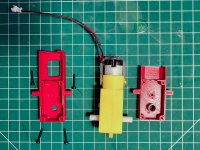

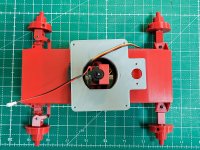

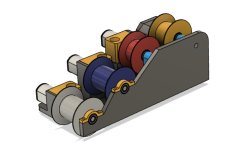

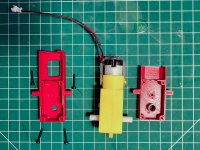

Antriebsmotor

Antriebsmotor

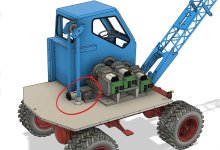

Als Antriebsmotor habe ich wieder so einen billigen Motor von Amazon genommen. Gibt es im Achterpack für 10 EUR. Übersetzung 1:48. Funktioniert bei 6V sehr gut. Hat sich bei der ersten Version des Fuchs 301 bewährt.

Ich habe für Motor Getriebe ein neues Gehäuse gedruckt, das dem Getriebegehäuse des Original sehr nahekommt. Der Umbau ist sehr leicht. Das Getriebe ist bereits geschmiert. Da habe ich nichts geändert.

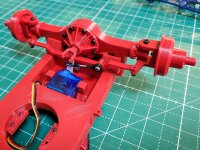

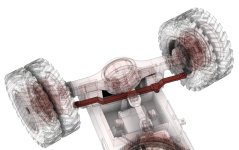

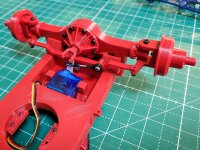

Korrektur Vorderachse

Korrektur Vorderachse

Ich habe es doch tatsächlich fertiggebracht, eine uralte Version des Hauptteils der Vorderachse zu drucken. Also neu drucken. Keine große Sache.

Bei der endgültigen Montage hat sich gezeigt, dass die Spurstange mit Teilen kollidiert. Das tritt auf, wenn die Vorderachse stark geneigt wird. Das Problem bestand schon in der ersten Version. Aber jetzt habe ich eine neue Spurstange konstruiert, und das Problem ist behoben. Nun funktioniert die Lenkung bei jedem Neigungswinkel der Vorderachse. Hier gleichzeitig die Montage des Servos (Hitec HS-55). Vermutlich passen auch andere 9g Servos. Aber die Konstruktion ist für dieses Servo gemacht (hatte auch noch eins liegen).

Beim Zusammenbau muss eine Reihenfolge eingehalten werden. Idealerweise bleibt die Spurstange erstmal weg, damit man mehr Platz hat.

- Einkleben der vier Führungsklötze für die Vorderachse. Die werden mit dickflüssigem Sekundenkleber eingeklebt und halten bei PLA bombenfest.

- Einbau der Vorderachse mit einer M3 x 20 Inbusschraube. Idealerweise verwendet man einen Inbusschlüssel mit Kugelkopf.

- Dann wird das Servo vorbereitet. Beim HS-55 habe ich den mitgelieferten einfachen Servoarm verwendet. Als Gestänge mit Kugelpfannen habe ich alte Ersatzteile von einem T-Rex 450 RC Helikopter verwendet. Kugelköpfe gibt es aber auch einzeln. Ist eine sehr schöne spielfreie Lösung.

- Der Einbau des Lenk-Servo hätte ich geschickter machen können. Aber ich wollte die Oberseite glatt lassen. So wird das Servo mit zwei M2 x 5 Inbusschrauben eingebaut. Man muss einen 1,5mm Inbusschlüssel am kurzen Ende nochmals kürzen (Trennscheibe). Ist Geduldssache. Geht aber.

- Das Gestänge hat von Mitte Kugel bis Mitte Kugel 23mm Länge.

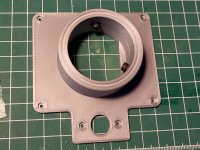

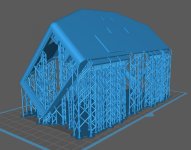

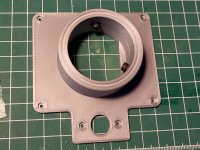

Drehteller

Drehteller

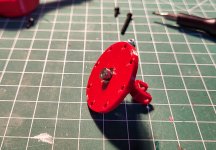

Zuerst muss die "Drehaufnahme" in den Rahmen geklebt werden. Ich hatte zunächst drei Madenschrauben für die Fixierung vorgesehen. Aber das hat nicht geklappt. Zu fummelig. Also einkleben. Auf einer Seite ist eine Öffnung für die Hydraulikleitungen der Lenkung (im Original). Daran kann man das gut ausrichten.

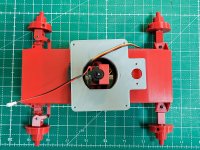

Hier schon mal probehalber mit Antriebsmotore. Der wird aber erst zum Schluss eingebaut!

Der gesamte Drehantrieb besteht aus etlichen Teilen.

Erst kommt das Radiallager rein (ist bei mir grün, weil ich gerade grünes Filament im Drucker hatte und man das Teil nicht sehen kann. Dann kommt der Zahnkranz drauf, der mit unglaublichen 14 M2 x 5 Inbusschrauben befestigt wird. Bitte nur sehr zart festschrauben, das die Schrauben in nur 1mm PLA greifen. Kann man sehr schnell überdrehen. Der Zahnkranz hält das Radiallager fest. Das Axiallager habe ich nun auch eingelegt.

Übrigens kann man das Radiallager mit etwas Fett schmieren. Das hat einen großen Effekt. Beim Axiallager mache ich das nicht, weil hier leichter Schmutz angezogen wird, der nicht in das Radiallager kann.

Dann wird der Drehteller montiert. Er wird vom Radiallager gehalten und sitzt auf dem Axiallager.

Zuerst werden sechs M2 Mutter in die Öffnungen gepresst. Ich habe sie noch mit einem Tropfen dünnflüssigem Sekundenkleber fixiert.

Dann habe ich zunächst von außen die drei am Umfang angebrachten Bohrungen mit einem M3 Gewinde versehen, indem ich einfach eine M3 Schraube mehrfach eingeschraubt habe, bis das leichtgängig war.

Schließlich drei M3 x 5mm Inbusschrauben. Von innen so weit einschrauben das sie gerade nicht rausgucken. Diese Schrauben verhindern, dass der Drehteller einfach wieder abgehoben werden kann.

Nun den Drehteller in den Rahmen fügen und die drei Schrauben bis zum Anschlag reinschrauben. Nur locker. Da ist keine Belastung drauf. Dann kann der Motor mit vier M2 x 8 Inbusschrauben befestigt werden.

Wenn man will (habe ich natürlich gemacht) kann man den Drehmotore einbauen und den Oberwagen testhalber drehen lassen. Hat tadellos funktioniert.

Morgen kommen noch Kleinteile, Räder und der Kardan dran. Dann kann der Unterwagen auch schon fahren. Freue mich auch die Probefahrt.

Viele Grüße Alexander

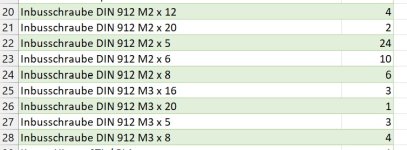

P.S. keine Stückliste mehr. Die gebe ich gerne per PN raus. Leider sind die bereits gezeigten Stücklisten nicht 100% richtig, wie sich bei einer Kontrolle gezeigt hat.