Pistenbügler

Active member

- Registriert

- 09.10.2010

- Beiträge

- 1.303

Moin Gemeinde!

Nachdem ich mich ja bereits im Vorstellungsbereich zurück gemeldet habe, starte ich heute mal ganz vorsichtig den Baubericht zu meinem neuen Projekt.

Wer mich noch kennt weiß, die " Piste " baut, was die Vorbildauswahl angeht, grundsätzlich nix von der Stange

So wird es auch dieses Mal:

Gebaut wied wieder ein sog. "Pseudovierachser", wie sie in den 80´ger-Jahren nahezu an jeder Ecke zu finden waren. Aber was hat es damit auf sich?

Wer die Geschichte zu meinem "Eisenschwein"

noch kennt, kann die nächsten Zeilen ruhig überlesen, allen anderen Interessierten werde ich dieses, typisch deutsche ?wegl , Phänomen mal näher erläutern.

In unserem schönen Land ist es leider nicht unüblich, durch unnütze bürokratische Hürden eine Weiterentwicklung zu verzögern ( wenn nicht sogar zu verhindern ). So war es auch im Fahrzeugbau. Bis Mitte der 80´ger-Jahre waren Einrahmenfahrgestelle mit mehr als 3 Achsen im zivilen Bereich nicht zugelassen! Aber die Ingenieure der Fahrzeugindustrie sind ja nicht auf den Kopf gefallen, und haben ganz geschickt eine Gesetzeslücke ausgenutzt. So wurden sog. Kuppelachsen konstruiert.

Das war nix Anderes, als ein kurzgekuppelter Einachshänger oder-auflieger mit eigenem Rahmen. Das einzig Wichtige war ( und das war die Gesetzeslücke ), der "Hänger" musste mit Bordwerkzeug vom Zugfahrzeug zu trennen sein ( dafür sind die Handräder auf den verlinkten Bildern ). Zulassungstechnisch waren diese Fahrzeuge also Gespanne, auch wenn sie nicht als solche zu erkennen waren. Zugmaschine und Hänger hatten eine eigene Beleuchtungsanlage und ein eigenes Kennzeichen.

Somit war eine äusserst wirtschaftliche Lösung gefunden, dem immer präsenter werdenden Gespenst " Nutzlast" entgegen zu treten. Ein solches Gespann durfte ein Gesamtgewicht von 36 Tonnen haben!

Auch wenn diese Fahrzeuge ( zumeist mit 6 x 4 Zugmaschinen ) wahrlich keine Geländeasse waren, erfreuten sie sich gerade bei Kippfahrzeugen und Fahrmischern großer Beliebtheit ( zumindest bei den Unternehmern ), wogegen die Fahrer des Öfteren mal ans

), wogegen die Fahrer des Öfteren mal ans  kamen, waren diese Gespanne im Gelände doch echte Krücken. Das Vorspannen eines 6 x 6 getriebenen Motorwagens brachte da zumindest etwas Abhilfe.

kamen, waren diese Gespanne im Gelände doch echte Krücken. Das Vorspannen eines 6 x 6 getriebenen Motorwagens brachte da zumindest etwas Abhilfe.

Nichts desdo trotz waren die "Pseudovierachser" eine echte Erfolgsgeschichte, welche selbst nach Zulassung echter Vierachser aufgrund des riesigen Nutzlastvorteiles von 4 Tonnen noch lange kein Ende fand. Ein echter Vierachser durfte ja nur 32 Tonnen auf die Waage bringen. Das erkannte dann auch unser Bürokratiemonster, und verbot schlichtweg diese Gespanne!

Bereits laufende Fahrzeuge hatten aber Bestandsschutz, und somit liefen solche Wagen teilweise bis in die 2000´er.

So, soweit der kurze Ausritt in die Geschichte des Fahrzeugbaues, kommen wir nun zu meinem Projekt:

Als grobe Richtung wohin die Reise geht, habe ich auch mal ein paar Bilderlinks zusammengestellt.

Da ich ja bei altbewährter Technik, und somit auch Ni-Mh-Zellen 7,2 V bleibe, brauche ich in der Hütte etwas Platz. Aber glücklicherweise gab es ja auch Vorbilder mit verlängerter Kabine

Welche Mulde er bekommt ist noch nicht spruchreif, aber mir gefällt ja eine schwere Steinbruchmulde am Besten, zumal ja der Nutzlastvorteil ja eine Solche rechtfertigen würde.

Aufgebaut wird der Wagen mit bei mir bestens bewährten Teilen in einer Mischung aus robust ( wie das Vorbild ) und detailliert, denn alles was aus einem halben Meter nicht direkt sichtbar ist, ist gut :top

Eingebaut werden vorerst mal die unverwüstlichen Tamiya-Achsen, wobei die Mittelachse teil- und die letzte Achse voll gesperrt wird. ebenso gibt es wieder eine angetr. Lenkachse auf Tamiya-Basis, welche nur eine minimale Teilsperrung erhält. Eine solche Achse, welche ich damals für einen Kumpel und Vereinskollegen gebaut habe kommt ebenso wie eine komplette Eigenbaupendelei, welche ebenfalls unverkennbar meine Handschrift trägt, als Rückläufer in den Bestand :top Hier nochmal ein mega an Jörg, alias Pinky 1966!

an Jörg, alias Pinky 1966!

Die ersten Teile sind mittlerweile eingetroffen, so steht ein Scania-Straßenrutscher zur Schlachtung bereit ( zu irgendwas müssen die Dinger ja gut sein )

Fortsetzung folgt, und die eigendlich eingebundenen, externen Links funktionieren leider noch nicht

Hier muss ich noch etwas Ursachenforschung betreiben.

Gruß

Carsten

Nachdem ich mich ja bereits im Vorstellungsbereich zurück gemeldet habe, starte ich heute mal ganz vorsichtig den Baubericht zu meinem neuen Projekt.

Wer mich noch kennt weiß, die " Piste " baut, was die Vorbildauswahl angeht, grundsätzlich nix von der Stange

So wird es auch dieses Mal:

Gebaut wied wieder ein sog. "Pseudovierachser", wie sie in den 80´ger-Jahren nahezu an jeder Ecke zu finden waren. Aber was hat es damit auf sich?

Wer die Geschichte zu meinem "Eisenschwein"

noch kennt, kann die nächsten Zeilen ruhig überlesen, allen anderen Interessierten werde ich dieses, typisch deutsche ?wegl , Phänomen mal näher erläutern.

In unserem schönen Land ist es leider nicht unüblich, durch unnütze bürokratische Hürden eine Weiterentwicklung zu verzögern ( wenn nicht sogar zu verhindern ). So war es auch im Fahrzeugbau. Bis Mitte der 80´ger-Jahre waren Einrahmenfahrgestelle mit mehr als 3 Achsen im zivilen Bereich nicht zugelassen! Aber die Ingenieure der Fahrzeugindustrie sind ja nicht auf den Kopf gefallen, und haben ganz geschickt eine Gesetzeslücke ausgenutzt. So wurden sog. Kuppelachsen konstruiert.

Das war nix Anderes, als ein kurzgekuppelter Einachshänger oder-auflieger mit eigenem Rahmen. Das einzig Wichtige war ( und das war die Gesetzeslücke ), der "Hänger" musste mit Bordwerkzeug vom Zugfahrzeug zu trennen sein ( dafür sind die Handräder auf den verlinkten Bildern ). Zulassungstechnisch waren diese Fahrzeuge also Gespanne, auch wenn sie nicht als solche zu erkennen waren. Zugmaschine und Hänger hatten eine eigene Beleuchtungsanlage und ein eigenes Kennzeichen.

Somit war eine äusserst wirtschaftliche Lösung gefunden, dem immer präsenter werdenden Gespenst " Nutzlast" entgegen zu treten. Ein solches Gespann durfte ein Gesamtgewicht von 36 Tonnen haben!

Auch wenn diese Fahrzeuge ( zumeist mit 6 x 4 Zugmaschinen ) wahrlich keine Geländeasse waren, erfreuten sie sich gerade bei Kippfahrzeugen und Fahrmischern großer Beliebtheit ( zumindest bei den Unternehmern

kamen, waren diese Gespanne im Gelände doch echte Krücken. Das Vorspannen eines 6 x 6 getriebenen Motorwagens brachte da zumindest etwas Abhilfe.

kamen, waren diese Gespanne im Gelände doch echte Krücken. Das Vorspannen eines 6 x 6 getriebenen Motorwagens brachte da zumindest etwas Abhilfe.Nichts desdo trotz waren die "Pseudovierachser" eine echte Erfolgsgeschichte, welche selbst nach Zulassung echter Vierachser aufgrund des riesigen Nutzlastvorteiles von 4 Tonnen noch lange kein Ende fand. Ein echter Vierachser durfte ja nur 32 Tonnen auf die Waage bringen. Das erkannte dann auch unser Bürokratiemonster, und verbot schlichtweg diese Gespanne!

Bereits laufende Fahrzeuge hatten aber Bestandsschutz, und somit liefen solche Wagen teilweise bis in die 2000´er.

So, soweit der kurze Ausritt in die Geschichte des Fahrzeugbaues, kommen wir nun zu meinem Projekt:

Als grobe Richtung wohin die Reise geht, habe ich auch mal ein paar Bilderlinks zusammengestellt.

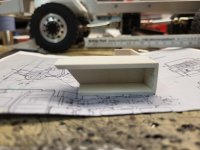

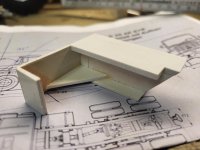

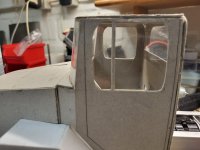

Da ich ja bei altbewährter Technik, und somit auch Ni-Mh-Zellen 7,2 V bleibe, brauche ich in der Hütte etwas Platz. Aber glücklicherweise gab es ja auch Vorbilder mit verlängerter Kabine

Welche Mulde er bekommt ist noch nicht spruchreif, aber mir gefällt ja eine schwere Steinbruchmulde am Besten, zumal ja der Nutzlastvorteil ja eine Solche rechtfertigen würde.

Aufgebaut wird der Wagen mit bei mir bestens bewährten Teilen in einer Mischung aus robust ( wie das Vorbild ) und detailliert, denn alles was aus einem halben Meter nicht direkt sichtbar ist, ist gut :top

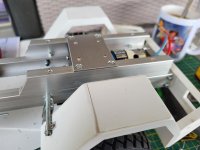

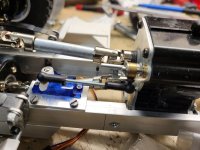

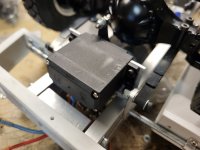

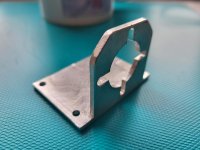

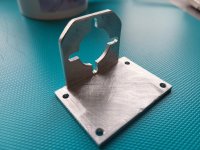

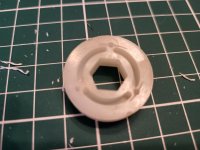

Eingebaut werden vorerst mal die unverwüstlichen Tamiya-Achsen, wobei die Mittelachse teil- und die letzte Achse voll gesperrt wird. ebenso gibt es wieder eine angetr. Lenkachse auf Tamiya-Basis, welche nur eine minimale Teilsperrung erhält. Eine solche Achse, welche ich damals für einen Kumpel und Vereinskollegen gebaut habe kommt ebenso wie eine komplette Eigenbaupendelei, welche ebenfalls unverkennbar meine Handschrift trägt, als Rückläufer in den Bestand :top Hier nochmal ein mega

an Jörg, alias Pinky 1966!

an Jörg, alias Pinky 1966!Die ersten Teile sind mittlerweile eingetroffen, so steht ein Scania-Straßenrutscher zur Schlachtung bereit ( zu irgendwas müssen die Dinger ja gut sein )

Fortsetzung folgt, und die eigendlich eingebundenen, externen Links funktionieren leider noch nicht

Hier muss ich noch etwas Ursachenforschung betreiben.

Gruß

Carsten

. Also kurzerhand Langlöcher gefeilt und gut iss, dann passt´s auf jeden Fall. Der spätere Motor ist noch auf dem Weg. Letzterer ist übrigens vom Datenblatt her verdächtig ähnlich, wenn nicht sogar baugleich mit dem GMU 390, kostet aber ( selbst wenn ich noch Zoll zahlen muss ) gerade mal ein Drittel

. Also kurzerhand Langlöcher gefeilt und gut iss, dann passt´s auf jeden Fall. Der spätere Motor ist noch auf dem Weg. Letzterer ist übrigens vom Datenblatt her verdächtig ähnlich, wenn nicht sogar baugleich mit dem GMU 390, kostet aber ( selbst wenn ich noch Zoll zahlen muss ) gerade mal ein Drittel

mit den Nachbarn und meinen Mädels gegeben

mit den Nachbarn und meinen Mädels gegeben

, und habe im Gelände noch ordendlich Reserve um reichlich Kubik durch den Dreck zu zerren

, und habe im Gelände noch ordendlich Reserve um reichlich Kubik durch den Dreck zu zerren