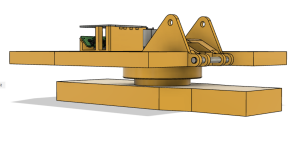

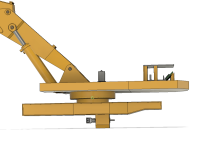

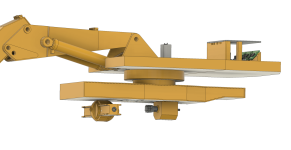

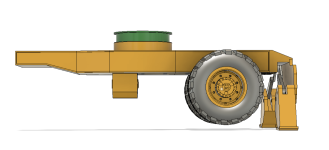

Nachdem ich mich nun doch entschieden habe, die Mobilversion des Baggers zu bauen, sind die Reifen / Räder als nächstes dran. Für mich, der sich mit Baumaschinen nicht auskennt, hat es einige Zeit gekostet, bis ich überhaupt gescheite Maße gefunden habe. Mein Gescha 1:50 Modell hat Reifen, die umgerechnet 85mm Durchmesser haben müssten. Das passte mit den Skizzen überhaupt nicht zusammen: viel zu groß. Glücklicherweise habe ich eine alte Betriebsanweisung bei ebay erstanden.

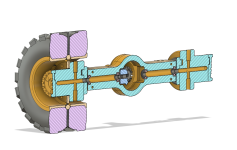

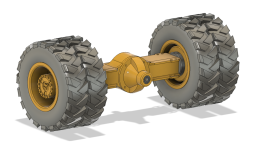

Neben einigen Grundmaßen habe ich immerhin die Maße der Reifen gefunden: 9.00 - 20 / 12PR. Alternativ: 10.00 - 20 und 11.00 - 20 bei meiner 8-fach Bereifung. Ich habe auch gefunden, dass breitere Reifen (11.00 - 20) wohl einen größeren Durchmesser haben. Das mag aber von Hersteller zu Hersteller unterschiedlich sein. Ich habe nur Stichproben prüfen können.

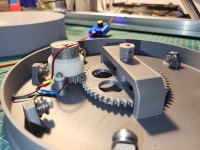

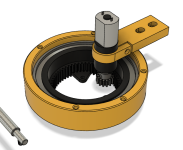

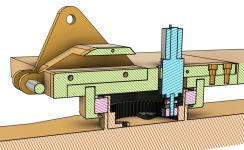

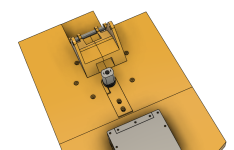

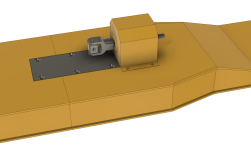

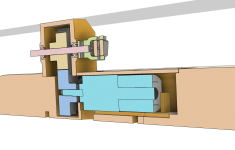

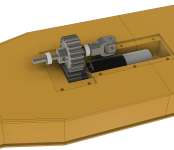

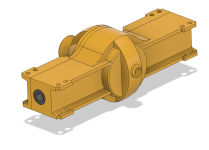

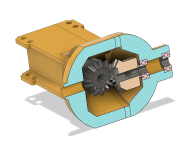

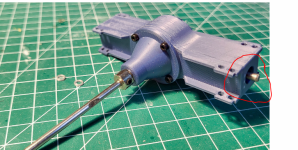

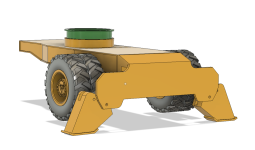

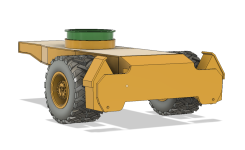

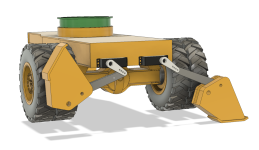

Ich habe mich für die 9.00 - 20 entschieden. Außendurchmesser ist 1012mm im Original, was ich an einer Quelle gefunden habe. Ich habe mich für 73mm entschieden. Je geringer der Durchmesser, desto besser wird die geringe Kraft der Antriebsmotore genutzt. Apropos Antriebsmotor. So schön, wie beim Fuchs bekomme ich das nicht hin. Im Original ist wohl ein sehr platzsparender Hydraulikmotor verbaut (habe leider keine wirklich aussagekräftigen Angaben zum Original). Meine Idee: ich versuche einen

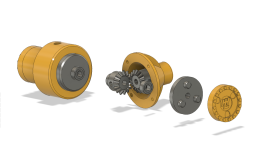

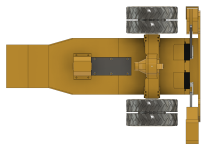

Pollin Getriebemotor unterzubringen und mindestens jedes Hinterrad direkt antreiben. Also zwei Motore in der Hinterachse. Aber das wird sich erst später zeigen, wenn ich mit der Konstruktion so weit bin. N20 Würde mir Sicherheit passen, aber der wird dann doch zu schwach sein. Mal sehen, ob es gelingt, die Vorderachse ebenfalls anzutreiben (auch je zwei Motore). Vermutlich nicht, da der Wendekreis darunter leiden würde.

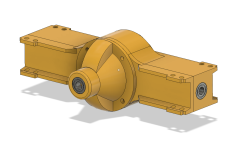

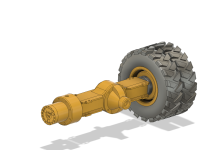

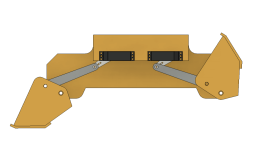

Ich habe im Internet Bilder der Achsen des 921 als Ersatzteile gefunden. Das ist sehr hilfreich. Im Gegensatz zum Fuchs 301, bei dem es wesentlich mehr detailliertes Bildmaterial gibt, weil es ein sehr ikonischer Bagger ist, der mehrfach restauriert wurden, gibt es zum Liebherr 921 nur sehr wenige, sehr schlechte Bilder.

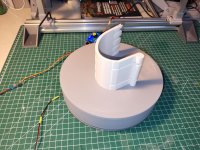

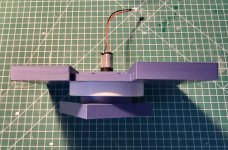

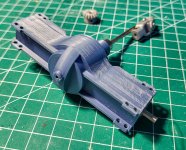

Ich werde nachher ein Bild des ersten Reifens einstellen. Im Wesentlichen habe ich den Fuchs Reifen skaliert. In Anbetracht der verschiedenen Stollenprofile, die es gibt, kann keiner kommen und sagen, dass der Reifen so nicht ausgesehen hat. Eigentlich hätte ich schon zwei Reifen haben müssen, aber mein zweiter Druck mit dem neuen Drucker (PRUSA MK4) und neuem TPU (82A) ist schiefgegangen. Das TPU wurde nicht weiter transportiert. Ich war wohl etwas sehr optimistisch mit der Geschwindigkeit (2 Reifen in 4:30h, also 2:15h pro Reifen war schon sehr ambitioniert. Habe nun eine deutlich geringere Geschwindigkeit gewählt und ein Reifen druckt nun ca. 3h. Also die nächsten Tage werden vier rechte und vier Linke Reifen gedruckt. Wie bei den Fuchs Reifen liegt die Innenseite der Zwillingsreifen flach auf dem Druckbett auf und ist nicht "ballig". Das sieht man aber nur, wenn man seeeehr genau hinschaut.