Maytruck †

langjähriger Moderator unseres Forum

- Registriert

- 08.01.2007

- Beiträge

- 6.848

Moin Moin

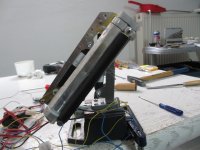

Genau wie Wolfgang es geschrieben hat , so war es gedacht ! Ist quasi eine Art Kippschutz , Michael

! Ist quasi eine Art Kippschutz , Michael

Genau wie Wolfgang es geschrieben hat , so war es gedacht

! Ist quasi eine Art Kippschutz , Michael

! Ist quasi eine Art Kippschutz , Michael