Matthias P.

New member

- Registriert

- 18.12.2015

- Beiträge

- 41

Das wird ja richtig ordentlich

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion erfordert derzeit den Zugriff auf die Seite über den integrierten Safari-Browser.

! So ein Bagger ist schon eine Herausforderung mit dem dementsprechenden Maschinenpark , aber du bist ja hart im Nehmen

! So ein Bagger ist schon eine Herausforderung mit dem dementsprechenden Maschinenpark , aber du bist ja hart im Nehmen  ! Bleiben die Lüsterklemmen oder kommen da noch Stecker ? Michael

! Bleiben die Lüsterklemmen oder kommen da noch Stecker ? Michael

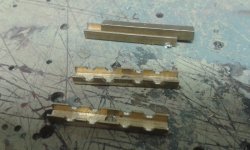

Bleiben die Lüsterklemmen oder kommen da noch Stecker ?

Wofür das wohl wird, wenn´s fertig ist

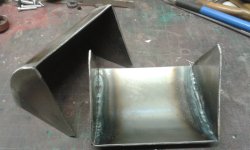

, ist in den entstehenden Wartezeiten ( Lagererwärmung ) aus 1,5 mm Stahlblech das hier entstanden:

, ist in den entstehenden Wartezeiten ( Lagererwärmung ) aus 1,5 mm Stahlblech das hier entstanden:

Sven!

Sven!

keine Ahnung.

keine Ahnung.

Also ich denke das sich dieses Stück in dem Rohr hin und her schieben wird.

Richtig?

Wo kommt denn auf einmal die Drehbank her? Kenne ich aus Deinem Maschienenpark ja noch gar nicht. Oder ist die von Deiner Maloche?

Wo kommt denn auf einmal die Drehbank her? Kenne ich aus Deinem Maschienenpark ja noch gar nicht. Oder ist die von Deiner Maloche?Also Carsten, aus was und vor allem wie Du Deine Teile herstellst, ist echt der Hammer.Wo kommt denn auf einmal die Drehbank her? Kenne ich aus Deinem Maschienenpark ja noch gar nicht. Oder ist die von Deiner Maloche?

Bin schon richtig gespannt, wies weiter geht.

.

.

Und dein Ideenreichtum ist immer wieder eine Bereicherung fürs Forum. Darfst ruhig weiter so machen.

Und dein Ideenreichtum ist immer wieder eine Bereicherung fürs Forum. Darfst ruhig weiter so machen.

)

)

! Ich muss aber gestehen , das ich nicht alle Teile immer zuordnen kann , solange sie nicht an ihrem Platz sitzen , Michael

! Ich muss aber gestehen , das ich nicht alle Teile immer zuordnen kann , solange sie nicht an ihrem Platz sitzen , Michael Jungs!

Jungs!

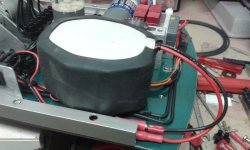

, allerdings auch noch ne ganze Ecke zu schnell. Aber hier werde ich im nächsten Schritt Abhilfe schaffen.

, allerdings auch noch ne ganze Ecke zu schnell. Aber hier werde ich im nächsten Schritt Abhilfe schaffen.

, Michael

, Michael

Wir verwenden essentielle Cookies, damit diese Website funktioniert, und optionale Cookies, um den Komfort bei der Nutzung zu verbessern.

Siehe weitere Informationen und konfiguriere deine Einstellungen