App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion erfordert derzeit den Zugriff auf die Seite über den integrierten Safari-Browser.

-

Die Forumsregeln und Nutzungsbedingungen findet ihr in der Navbar unter Impressum !

Bitte unbedingt beachten!

Wie überall im Leben gibt es Spielregeln, so auch hier!

Die Datenschutzerklärung zum DSGVO findet ihr ebenfalls in der Navbar unter Datenschutzerklärung !

Hinweis nach DSGVO :

Es ist hier keinerlei Angabe erforderlich. Alle Angaben in diesem Bereich sind öffentlich sichtbar und werden freiwillig gemacht. Mit einem Eintrag in diesem Bereich erkenne ich dieses an, und bestätige die Datenschutzerklärung zur DSGVO für das Forum gelesen zu haben.

Danke

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Henschel F 320 AK

- Ersteller Baschi

- Erstellt am

Baschi

Active member

- Registriert

- 27.06.2003

- Beiträge

- 1.059

Also heute Geschichtsschreibung

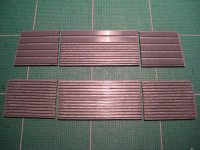

Wie schon mal erwähnt, ist die Frontpartie mit dem Kühlergitter nicht in MDF herstellbar.

Deshalb habe ich auf dunkelgraue PVC Platten zurückgegriffen.

Die Aussenkonturen lassen sich problemlos und sehr genau fräsen.

Alle Nuten sind mit einem Fräser ø1.6mm bearbeitet. Nuttiefe 1mm.

Immer nach 4mm Vorschub musste ich mindestens gleich weit zurückfahren, damit das Material nicht schmilzt und mir den Fräser verstopft und verklebt.

Und hier also das Resultat:

Ich werde noch versuchen in den mittleren beiden Flächen, richtige Gitter herzustellen. Das wird sicher schiefgehen.

Wie schon mal erwähnt, ist die Frontpartie mit dem Kühlergitter nicht in MDF herstellbar.

Deshalb habe ich auf dunkelgraue PVC Platten zurückgegriffen.

Die Aussenkonturen lassen sich problemlos und sehr genau fräsen.

Alle Nuten sind mit einem Fräser ø1.6mm bearbeitet. Nuttiefe 1mm.

Immer nach 4mm Vorschub musste ich mindestens gleich weit zurückfahren, damit das Material nicht schmilzt und mir den Fräser verstopft und verklebt.

Und hier also das Resultat:

Ich werde noch versuchen in den mittleren beiden Flächen, richtige Gitter herzustellen. Das wird sicher schiefgehen.

Baschi

Active member

- Registriert

- 27.06.2003

- Beiträge

- 1.059

Damit man sich besser vorstellen kann, wie das mal aussehen soll, musste jetzt ein Rahmen her.

Dieser wurde in der Biegevorrichtung hergestellt. Das geht ganz einfach und ohne Kraftaufwand. Vor dem Biegen muss aber der Biegewinkel ermittelt werden.

Das Ganze wird jetzt auf die Montage-Lehre platziert. Dann kommt Eines zum Andern, einfach nur so hingestellt.

Dieser wurde in der Biegevorrichtung hergestellt. Das geht ganz einfach und ohne Kraftaufwand. Vor dem Biegen muss aber der Biegewinkel ermittelt werden.

Das Ganze wird jetzt auf die Montage-Lehre platziert. Dann kommt Eines zum Andern, einfach nur so hingestellt.

- Registriert

- 01.05.2004

- Beiträge

- 4.740

Hallo Hans,

erstaunlich, dass man die U-Schienen so sauber gebogen bekommt. Ich habe das nur einmal geschafft (ohne Vorrichtung wenn die Öffnung innen ist) und dann eingeschnitten. Sieht klasse aus.

erstaunlich, dass man die U-Schienen so sauber gebogen bekommt. Ich habe das nur einmal geschafft (ohne Vorrichtung wenn die Öffnung innen ist) und dann eingeschnitten. Sieht klasse aus.

Baschi

Active member

- Registriert

- 27.06.2003

- Beiträge

- 1.059

Ich habe mir vor langer Zeit auf Grund dieses Beitrags eine einfache Biegevorrichtung gebaut.

https://www.modelltruck.net/showthread.php?7764-Gekr%F6pfter-Leiterrahmen-aus-Alu

Allerdings habe ich festgestellt, dass sich nicht alle Alu-Profile gleich gut zum Biegen eignen.

Das jetzt für den Henschel liess sich sehr schlecht biegen und zeigte deutliche Spuren. Das war ein Alfer-Profil.

Früher habe ich immer Industrieprofile verwendet, die waren wesentlich "weicher"

Hier noch Bilder meiner Biegevorrichtung.

Wichtig: Biege immer beide Profile gleichzeitig, wenn's Schrott gibt dann richtig, wenn's aber gut wird, dann wird's richtig gut.

https://www.modelltruck.net/showthread.php?7764-Gekr%F6pfter-Leiterrahmen-aus-Alu

Allerdings habe ich festgestellt, dass sich nicht alle Alu-Profile gleich gut zum Biegen eignen.

Das jetzt für den Henschel liess sich sehr schlecht biegen und zeigte deutliche Spuren. Das war ein Alfer-Profil.

Früher habe ich immer Industrieprofile verwendet, die waren wesentlich "weicher"

Hier noch Bilder meiner Biegevorrichtung.

Wichtig: Biege immer beide Profile gleichzeitig, wenn's Schrott gibt dann richtig, wenn's aber gut wird, dann wird's richtig gut.

- Registriert

- 01.05.2004

- Beiträge

- 4.740

Hallo Hans,

super, damit kann man ja arbeiten

super, damit kann man ja arbeiten

- Registriert

- 01.05.2004

- Beiträge

- 4.740

Hallo Hans,

fehlt nur die Dachluke, sonst sieht das doch sehr gut aus

fehlt nur die Dachluke, sonst sieht das doch sehr gut aus

- Registriert

- 01.12.2015

- Beiträge

- 2.066

Hallo Hans,

wie Wolfgang schon geschrieben hat, noch eine Dachluke und es ist gut. Wenn Du ein Bild davon brauchst schau bei meinem F221 rein da habe ich eine in Messing gebaut.

wie Wolfgang schon geschrieben hat, noch eine Dachluke und es ist gut. Wenn Du ein Bild davon brauchst schau bei meinem F221 rein da habe ich eine in Messing gebaut.

Baschi

Active member

- Registriert

- 27.06.2003

- Beiträge

- 1.059

Danke Wolfgang

Eine Dachluke wird's noch geben, aber nicht zum Öffen. Es sind noch genug Details, die gemacht werden sollten.

Ich glaube auf vielen Fotos zu sehen, dass das Dach dünner ist und seitlich in einem sehr grossen Radius auf praktisch Null zur Aussenkante ausläuft. Aber bei Henschel gibt es fast alle Varianten und Möglichkeiten. Je mehr Fotos man studiert, desto verwirrender wird es.

@ Karlheinz

Ich hab sie gesehen und gestaunt.

Wenn ich deine Fähigkeiten in der Messigverarbeitung hätte, könnte ich es wagen. Ich weiss aber, ich kann es nicht, also lass ich es lieber bleiben. Ich bin schon froh, dass ich zwei annähernd gleiche Trittstufen hingekriegt habe.

Eine Dachluke wird's noch geben, aber nicht zum Öffen. Es sind noch genug Details, die gemacht werden sollten.

Ich glaube auf vielen Fotos zu sehen, dass das Dach dünner ist und seitlich in einem sehr grossen Radius auf praktisch Null zur Aussenkante ausläuft. Aber bei Henschel gibt es fast alle Varianten und Möglichkeiten. Je mehr Fotos man studiert, desto verwirrender wird es.

@ Karlheinz

Ich hab sie gesehen und gestaunt.

Wenn ich deine Fähigkeiten in der Messigverarbeitung hätte, könnte ich es wagen. Ich weiss aber, ich kann es nicht, also lass ich es lieber bleiben. Ich bin schon froh, dass ich zwei annähernd gleiche Trittstufen hingekriegt habe.

Baschi

Active member

- Registriert

- 27.06.2003

- Beiträge

- 1.059

- Registriert

- 01.05.2004

- Beiträge

- 4.740

Hallo Hans,

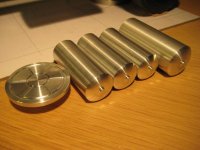

die Kappen vom Tank sehen ja mal super gut aus

die Kappen vom Tank sehen ja mal super gut aus

Maytruck †

langjähriger Moderator unseres Forum

- Registriert

- 08.01.2007

- Beiträge

- 6.848

Moin Moin

Schaut richtig gut aus ! Da kommt unterm Strich auch bissel Gewicht auf die Räder , Michael

! Da kommt unterm Strich auch bissel Gewicht auf die Räder , Michael

Schaut richtig gut aus

! Da kommt unterm Strich auch bissel Gewicht auf die Räder , Michael

! Da kommt unterm Strich auch bissel Gewicht auf die Räder , MichaelBaschi

Active member

- Registriert

- 27.06.2003

- Beiträge

- 1.059

Hallo Wolfgang und Michael

ich danke euch.

Die Kappen sind komplett auf der Drehbank hergestellt.

Für solche Arbeiten ist meine Drehbank ideal, da sie mit einem Skalenring und Scheibenbremse auf der Hauptspindel ausgestattet ist. Somit ist quasi ein Teilapparat mit eingebaut. Die sechs Quernuten sind mit dem gleichen Drehstahl gemacht, einfach um 90° gedreht und dann gehobelt.

Gewicht werde ich bestimmt noch brauchen, denn bis jetzt ist alles noch sehr leicht. Aber ich kann ja den Tank noch füllen.

ich danke euch.

Die Kappen sind komplett auf der Drehbank hergestellt.

Für solche Arbeiten ist meine Drehbank ideal, da sie mit einem Skalenring und Scheibenbremse auf der Hauptspindel ausgestattet ist. Somit ist quasi ein Teilapparat mit eingebaut. Die sechs Quernuten sind mit dem gleichen Drehstahl gemacht, einfach um 90° gedreht und dann gehobelt.

Gewicht werde ich bestimmt noch brauchen, denn bis jetzt ist alles noch sehr leicht. Aber ich kann ja den Tank noch füllen.

Baschi

Active member

- Registriert

- 27.06.2003

- Beiträge

- 1.059

Vor längerer Zeit habe ich die Kippmulde zu meinem Henschel als Ladegut gebaut, natürlich mit dem Hintergedanken, dass da einmal, wenn mehr Zeit ist, auch ein fahrbarer Untersatz dazu entstehen soll.

Und nun ist es ja soweit.

Ausser den Gelenklaschen ist auch da alles aus MDF-Platten entstanden.

Zusammengehalten wird das Ganze mit einer schönen Menge Araldit.

Damit man die Dimensionen erahnen kann, die Mulde auf einem unveränderten Bruder-Tieflader

Den Zuschnitt der einzelnen Leisten und Platten erspare ich euch

Und nun ist es ja soweit.

Ausser den Gelenklaschen ist auch da alles aus MDF-Platten entstanden.

Zusammengehalten wird das Ganze mit einer schönen Menge Araldit.

Damit man die Dimensionen erahnen kann, die Mulde auf einem unveränderten Bruder-Tieflader

Den Zuschnitt der einzelnen Leisten und Platten erspare ich euch

- Registriert

- 04.12.2001

- Beiträge

- 1.034

Sieht klasse aus und nach sehr viel Arbeit. Aber wie war das ohne Fleiß kein Preis ...

- Registriert

- 01.05.2004

- Beiträge

- 4.740

Hallo Hans,

super

Ich habe ja auch mal so eine Mulde gebaut und weiß, welcher Aufwand dahinter steckt. Ganz großen Respekt.

super

Ich habe ja auch mal so eine Mulde gebaut und weiß, welcher Aufwand dahinter steckt. Ganz großen Respekt.

Baschi

Active member

- Registriert

- 27.06.2003

- Beiträge

- 1.059

Hallo zusammen

es war schon ein rechter Aufwand und vor allem eine sehr staubige Angelegenheit. Zur Herstellung der Profile habe ich Platten zusammengeklebt und dann auf die gewünschten Masse geschnitten und gefräst. Man erkennt das noch an der Musterung der Profile.

@ Wolfgang: Deine Mulde aus Aluminium ist natürlich nochmals eine ganz andere Nummer. Da würde ich mich nicht so schnell dran wagen.

@ Stefan: Der gesamte Innenbereich wurde mit einer hauchdünnen Schicht Araldit überzogen und dann natürlich lackiert. So glaube ich dieses Problem lösen zu können.

es war schon ein rechter Aufwand und vor allem eine sehr staubige Angelegenheit. Zur Herstellung der Profile habe ich Platten zusammengeklebt und dann auf die gewünschten Masse geschnitten und gefräst. Man erkennt das noch an der Musterung der Profile.

@ Wolfgang: Deine Mulde aus Aluminium ist natürlich nochmals eine ganz andere Nummer. Da würde ich mich nicht so schnell dran wagen.

@ Stefan: Der gesamte Innenbereich wurde mit einer hauchdünnen Schicht Araldit überzogen und dann natürlich lackiert. So glaube ich dieses Problem lösen zu können.

Baschi

Active member

- Registriert

- 27.06.2003

- Beiträge

- 1.059

Damit die Mulde bewegt werden kann, muss ein Hydraulikzylinder hergestellt werden.

Zuerst war da die Länge zu bestimmen. Der Kippwinkel ist auf dem Datenblatt mit 59° angegeben. Da muss also mein altes 60° Geo-Dreieck sauber reinpassen und dann sollte das perfekt stimmen. Nun die aus- und eingefahrene Länge zwischen den Bolzen ermitteln, und dann kann die Planung beginnen.

Zuerst war da die Länge zu bestimmen. Der Kippwinkel ist auf dem Datenblatt mit 59° angegeben. Da muss also mein altes 60° Geo-Dreieck sauber reinpassen und dann sollte das perfekt stimmen. Nun die aus- und eingefahrene Länge zwischen den Bolzen ermitteln, und dann kann die Planung beginnen.

genau so isses

genau so isses