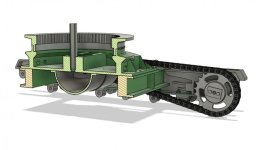

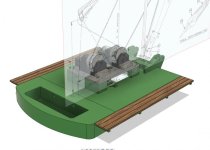

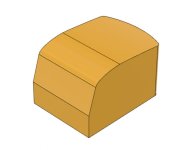

Eine weitere Hürde war für mich die Lagerung des Oberwagens mit den konischen Rollen. Ich habe immer wieder Bilder, Zeichnungen und auch das kleine 1:50 Modell studiert, um eine Idee davon zu bekommen, wie ich das um alles in der Welt einigermaßen originalgetreu umsetzen kann.

Ich habe nun an einigen Abenden ein wenig mit Fusion gespielt und die Ideen kamen und es machte langsam aber sicher "Klick" im Kopf bis ich ein klares Bild vor Augen hatte.

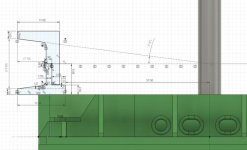

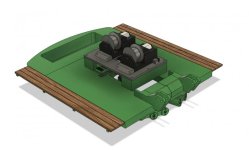

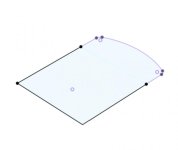

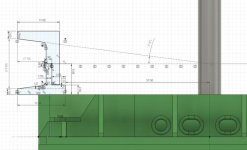

Beim Lesen der Original Dokumentation (Englisch) wurde mir zunächst klar, dass ich die Bahn für die konischen Rollen falsch gezeichnet hatte. Ich habe mich an den groben Zeichnungen orientiert und einen groben Winkel der konischen Bahn von 9° angenommen. Auf einmal wurde mir klar, dass die konische Rolle eine konstante Drehgeschwindigkeit auf der Bahn haben muss. Bei 9° dreht innen etwas schneller, als außen (oder umgekehrt). Vermutlich vernachlässigbar, aber warum nicht richtig machen:

Der Winkel ist nicht willkürlich, sondern ergibt sich aus dem Schnittpunkt der Verlängerung mit dem Drehpunkt. Also: 7,4°. Ich drucke nun das Oberteil mit der Bahn neu, damit der Winkel stimmt.

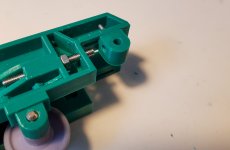

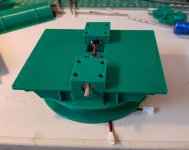

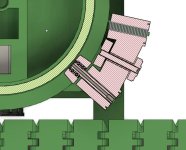

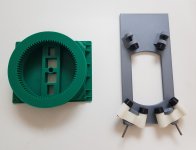

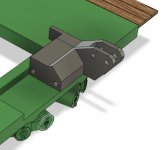

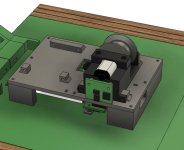

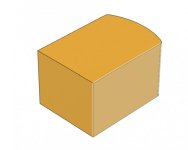

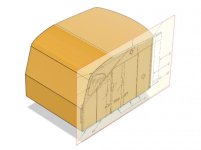

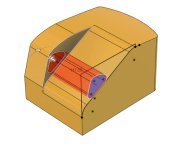

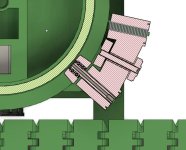

Dann habe ich mich an die Konstruktion der Rollenlagerung gemacht. Ich habe identifizieren können, dass vorn jeweils zwei Rollen in einem Gussgehäuse gelagert werden, das selbst drehbar gelagert ist. Sicher damit sich nichts verspannen kann. Die Drehung dieses Teils ist sicher nur ein Bruchteil eines Grads. Hier kann man die Konstruktion ganz schön erkennen:

In der Mitte ist eine M3x20mm Madenschraube. Durch das Gehäuseteil, das die beiden Rollen aufnimmt wird ein 4mmx3mm Alurohr gesteckt, damit das Gewinde das Plastik nicht anfrisst über die Zeit.

In das Gehäuseteil ist schon ein M4 Gewinde modelliert. Das Teil wird wegen der komplexen Geometrie mit dem Resin Drucker gedruckt.

In die Konische Rolle werden zwei 3x6x2,5 Kugellager gedrückt. Diese lagern auf einem M4 Gewindestift der durch das Gehäuse geschraubt wird. Damit kann ich die konische Rolle sehr fein justieren. Auch ist das ganze leicht montierbar.

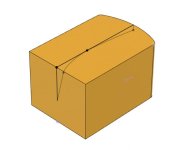

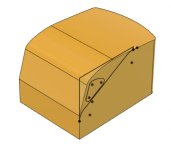

Erst wollte ich eine M4x25mm Madenschraube am Ende auf 3mm runterdrehen. Aber das Plastikteil wird es vielleicht auch tun. Zur Verstärkung wird ein 1,5mm Stahldraht eingepresst. Das sollte die Belastung aushalten. Vorteil: man braucht keine Drehmaschine. Mal sehen. Vielleicht mache ich das noch mit der M4x25mm Madenschraube.

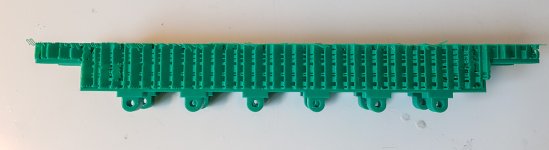

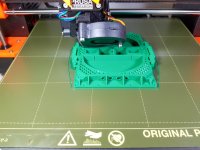

Die konische Rolle habe ich mit meinem FDM Drucker mit 0,25mm Düse gedruckt, genau wie den Gewindestift. Schichthöhe: 0,07mm. Das M4 Gewinde ist schön rausgekommen. Eine Mutter ließ sich problemlos aufschrauben.

Sicher. Das ganze ist vielleicht etwas übertrieben. Zwei Kugellager pro Rolle und der ganze Aufwand. Aber: wir werden sehen.

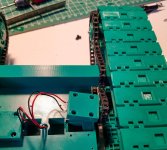

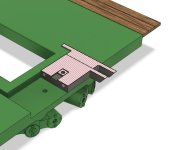

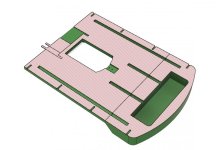

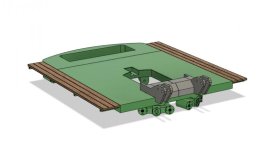

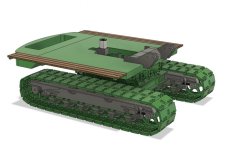

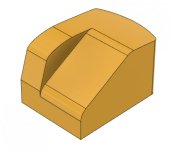

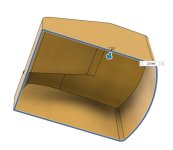

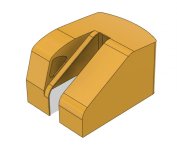

Der Drehrahmen, der aktuell nur ein Rechteck ist, ist noch nicht auskonstruiert. Vielleicht mache ich eine komplette Platte. Mal sehen. Auch sind die beiden hinteren Rollen noch nicht eingeplant. Das ist aber viel leichter als vorn und da weitgehend unsichtbar muss ich auch weniger Details einplanen. Hier ein paar Bilder, die einen Eindruck verschaffen.

Als nächstes will ich eine Test-Platte drucken, nur um zu sehen, wie leichtgängig die Drehung werden wird.

Grüße

Alexander