- Registriert

- 12.12.2020

- Beiträge

- 259

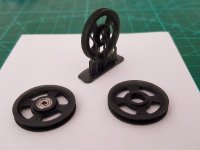

Heute hatte ich noch etwas Muße weiterzumachen. Ich habe nun die Nieten eingesetzt. Das habe ich mit Rest-Filament gemacht und das hat sehr gut funktioniert und ich finde es sieht sehr gut aus. Die zwei Aufbau Teile sind auch schon verklebt. Ich hatte dazu zwei 5mm Passstifte (Alu Rohr) vorgesehen. Das hat sich als seht gut erwiesen, weil es dadurch sehr genau fluchtet.

Vor einigen Wochen habe ich mit viel Geduld den Schriftzug in Fusion nachgezeichnet und ein Schild gemacht. Dieses Schild wird in verschiedenen Größen hinten am Gegengewicht und den beiden Seiten befestigt. Im Gegengewicht wird es an die Form angepasst, d.h. gebogen. Der Biege-Radius ist 180mm also sehr groß und die Platte mit den erhabenen Buchstaben ist ca. 1mm dick und damit flexibel.

Gedruckt auf meinem PRUSA Mini mit 0,25mm Düse mit einprogrammierten Farbwechsel (keine automatische Umstellung, sondern manueller Filament-Wechsel. Der Drucker pausiert dazu automatisch.

Hier ein paar Bilder, auf denen man auch die Nieten schön erkennt.

Wer den Schriftzug verwenden möchte: ich habe ihn als DXF mit hochgeladen. Mal sehen, ob das funktioniert.

Grüße

Alexander

Vor einigen Wochen habe ich mit viel Geduld den Schriftzug in Fusion nachgezeichnet und ein Schild gemacht. Dieses Schild wird in verschiedenen Größen hinten am Gegengewicht und den beiden Seiten befestigt. Im Gegengewicht wird es an die Form angepasst, d.h. gebogen. Der Biege-Radius ist 180mm also sehr groß und die Platte mit den erhabenen Buchstaben ist ca. 1mm dick und damit flexibel.

Gedruckt auf meinem PRUSA Mini mit 0,25mm Düse mit einprogrammierten Farbwechsel (keine automatische Umstellung, sondern manueller Filament-Wechsel. Der Drucker pausiert dazu automatisch.

Hier ein paar Bilder, auf denen man auch die Nieten schön erkennt.

Wer den Schriftzug verwenden möchte: ich habe ihn als DXF mit hochgeladen. Mal sehen, ob das funktioniert.

Grüße

Alexander

Die Schriftzüge sehen echt spitze aus!

Die Schriftzüge sehen echt spitze aus!