mneukirchner

Member

- Registriert

- 30.11.2012

- Beiträge

- 130

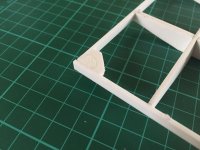

Soooo... erwartungsvoll gespannt bin ich heute früh direkt um halb 7 in den Keller gehuscht, und war doch tatsächlich überrascht. Während ich beim Trocknen gestern den Eindruck hatte, der Lack würde bei den Achsen überhaupt nicht halten, sah es doch heute morgen schon viel besser aus.

Entschuldigt bitte die schlechte Qualität, Handykamera und Kellerlicht...

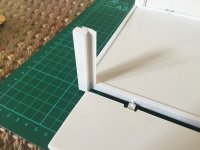

Letztendlich ist der Lack nach einer zweiten dünnen Schicht doch überall deckend und hält. Eben habe ich nochmal kurz drübergesprüht. Das ganze ist sicherlich nicht perfekt, dafür fehlt mir die Erfahrung. Aber ich denke für Achsen sind ein paar kleine Lunker im Lack akzeptabel!

Das Foto vom Rahmen erspare ich euch erstmal, den schwarzen Rahmen auf schwarzem Zeitungspapier sieht man nicht wirklich gut

Ich denke heute Abend sind die Sachen so trocken, dass ich sie aus dem Keller holen und woanders weiter trocknen lassen kann, dann mache ich auch wieder ansehnliche Bilder.

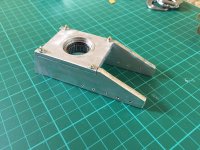

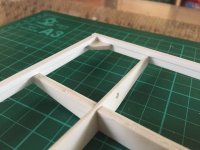

Außerdem habe ich mich ein bisschen mit Spachteln und Schleifen beschäftigt, angefangen bei der Stoßstange. Dafür nehme ich Revell Plasto - das Zeug kann ich absolut empfehlen. Es eignet sich für fast alle Kunststoffe, trocknet schnell und lässt sich gut schleifen. Und man muss nicht bei kleinen Mengen so ein extrem genaues Abmessen machen wie bei 2K-Spachtel.

Die 25g-Tube kostet etwas mehr als 3€ (jedenfalls bei Conrad, gibts sicher auch günstiger) und ist damit noch akzeptabel, wenn man sparsam damit umgeht.

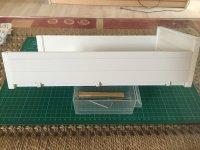

Dann konnte ich die Stoßstange auch schon grundieren und ebenfalls in den Keller hängen.

Entschuldigt bitte die schlechte Qualität, Handykamera und Kellerlicht...

Letztendlich ist der Lack nach einer zweiten dünnen Schicht doch überall deckend und hält. Eben habe ich nochmal kurz drübergesprüht. Das ganze ist sicherlich nicht perfekt, dafür fehlt mir die Erfahrung. Aber ich denke für Achsen sind ein paar kleine Lunker im Lack akzeptabel!

Das Foto vom Rahmen erspare ich euch erstmal, den schwarzen Rahmen auf schwarzem Zeitungspapier sieht man nicht wirklich gut

Ich denke heute Abend sind die Sachen so trocken, dass ich sie aus dem Keller holen und woanders weiter trocknen lassen kann, dann mache ich auch wieder ansehnliche Bilder.

Außerdem habe ich mich ein bisschen mit Spachteln und Schleifen beschäftigt, angefangen bei der Stoßstange. Dafür nehme ich Revell Plasto - das Zeug kann ich absolut empfehlen. Es eignet sich für fast alle Kunststoffe, trocknet schnell und lässt sich gut schleifen. Und man muss nicht bei kleinen Mengen so ein extrem genaues Abmessen machen wie bei 2K-Spachtel.

Die 25g-Tube kostet etwas mehr als 3€ (jedenfalls bei Conrad, gibts sicher auch günstiger) und ist damit noch akzeptabel, wenn man sparsam damit umgeht.

Dann konnte ich die Stoßstange auch schon grundieren und ebenfalls in den Keller hängen.

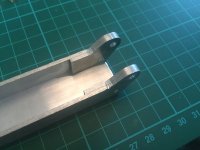

) und dem inneren 18er Rohr fest verklebt.

) und dem inneren 18er Rohr fest verklebt.