mneukirchner

Member

- Registriert

- 30.11.2012

- Beiträge

- 130

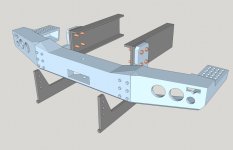

... und dann komme ich sogar noch dazu, den Bauabschnitt von heute zu zeigen

Für die "Ausschübe" die Frontplatten ausgesägt (3mm) und Zwischenscheiben aus 1mm PS. Das krumme Ding rechts ist das schon vorgebogene Sechskantprofil.

Das Teil wird einfach vorne in den Knickarm gesteckt (bzw. nach dem Lackieren geklebt).

Ja, leider sind die Teile nicht alle super gleichmäßig sechseckig...

Die Zylinderattrappen werde ich aus 6 oder 7mm Messingrohr bauen, mal sehen wovon ich noch genug da hab.

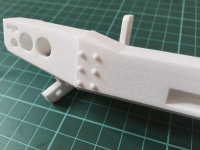

Dann kam ein Teil, bei dem ich sehr froh war, dass ich nur aus PS baue: Die Knickarm-Kinematik. Wie zu erwarten passten meine handgezeichneten Hebel nicht wirklich , also war ausprobieren angesagt. Hat ein Weilchen gedauert, aber die jetzige Länge passt ziemlich gut!

Von der Seite:

Von unten (alles nur zusammengesteckt!):

Auf dem Bild sieht man auch, dass der Abstand zwischen den Kranarmen größer werden muss, so berühren sie sich leicht. Beim Zeichnen hatte ich gedacht es würde so passen.

Der Bewegungsumfang ist sehr gut, hier bis knapp 30° überstreckt, aber es geht noch weiter... irgendwann ist da sicher die Kolbenstange des Zylinders sich selbst im Weg.

Beim einklappen wäre noch ein bisschen mehr Weg nicht schlecht, ich glaube es klemmt etwas weil die Hebel zu breit sind.

In der Anordnung hätte der Knickzylinder ein eingefahrenes Maß von 80mm, ausgefahren 130mm (bei 15° Überstreckung) - dabei ist aber noch 10-15mm Reserve für ein längeres Grundmaß locker drin.

Fragen/Kommentare/Anregungen sind gern gesehen

Ansonsten ein schönes Osterfest!

Für die "Ausschübe" die Frontplatten ausgesägt (3mm) und Zwischenscheiben aus 1mm PS. Das krumme Ding rechts ist das schon vorgebogene Sechskantprofil.

Das Teil wird einfach vorne in den Knickarm gesteckt (bzw. nach dem Lackieren geklebt).

Ja, leider sind die Teile nicht alle super gleichmäßig sechseckig...

Die Zylinderattrappen werde ich aus 6 oder 7mm Messingrohr bauen, mal sehen wovon ich noch genug da hab.

Dann kam ein Teil, bei dem ich sehr froh war, dass ich nur aus PS baue: Die Knickarm-Kinematik. Wie zu erwarten passten meine handgezeichneten Hebel nicht wirklich , also war ausprobieren angesagt. Hat ein Weilchen gedauert, aber die jetzige Länge passt ziemlich gut!

Von der Seite:

Von unten (alles nur zusammengesteckt!):

Auf dem Bild sieht man auch, dass der Abstand zwischen den Kranarmen größer werden muss, so berühren sie sich leicht. Beim Zeichnen hatte ich gedacht es würde so passen.

Der Bewegungsumfang ist sehr gut, hier bis knapp 30° überstreckt, aber es geht noch weiter... irgendwann ist da sicher die Kolbenstange des Zylinders sich selbst im Weg.

Beim einklappen wäre noch ein bisschen mehr Weg nicht schlecht, ich glaube es klemmt etwas weil die Hebel zu breit sind.

In der Anordnung hätte der Knickzylinder ein eingefahrenes Maß von 80mm, ausgefahren 130mm (bei 15° Überstreckung) - dabei ist aber noch 10-15mm Reserve für ein längeres Grundmaß locker drin.

Fragen/Kommentare/Anregungen sind gern gesehen

Ansonsten ein schönes Osterfest!

! Mich würde das jetzt trotzdem reizen , den gangbar zu machen

! Mich würde das jetzt trotzdem reizen , den gangbar zu machen  ! Michael

! Michael gefällt mir auch gut soweit

gefällt mir auch gut soweit