Antriebsstrang und Hubantrieb der Unterlenker

Hallo Miteinander,

eigentlich wollte ich mir das 2-Gang-Getriebe selbst bauen. Als Basis hatte ich mir das selbst gebaute Getriebe in meinem Faun SLT 50-2 vorgestellt, nur die Spreizung der beiden Gänge sollte mit mindestens 3 deutlich größer werden.

Die Zahnräder hatte ich bereits gekauft, die Schaltmuffe gerade fertig, da kam alles ganz anders.

Ein Freund bot mir ein neuwertiges sehr robust wirkendes 2-Gang-Allrad-Planetengetriebe von Rigidrc mit einer Untersetzung von 1:16 im ersten Gang und 1:4 im zweiten Gang an. Nach kurzem nachrechnen und abmessen schlug ich zu.

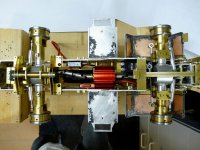

Zuerst baute ich mir den beiliegenden Adapter für den Faulhaber- Motor 2657W012CR mit 46W Abgabeleistung um und feilte den Adapter dünner.

Dann flanschte ich den Faulhaber an und ließ das Getriebe ein paar Stunden einlaufen, weil es überraschend laut lief. Wirklich zufrieden mit der Geräuschentwicklung bin ich aber immer noch nicht.

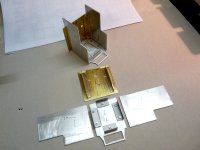

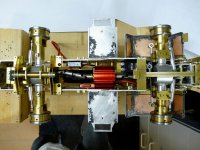

Ich suchte mir den passenden Platz im Rahmen, passte diesen an und verschraubte den Antrieb mit dem Schaltservo um zu sehen wo ich noch Platz für den Antrieb des Hubwerks habe.

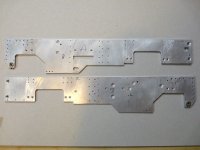

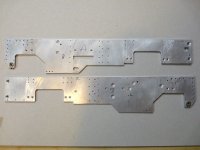

Inzwischen waren so viele Bohrungen in den Holmen, viele davon durch ständige Änderungen an der falschen Stelle, dass ich mich entschloss, die beiden Holme neu her zu stellen.

Die neuen Holme, Schweizer Käse lässt grüßen:

Weiter ging es mit dem Hubantrieb der Unterlenker.

Ein Servo mit einer max. Kraft von 24kg/cm kommt zum Einsatz. Die Ansteuerung der Unterlenker erfolgt schwimmend mittels einer doppelt gelegten Maurerschnur (2x 24kg Zugkraft) über eine Umlenkwelle. Diese ist auch der Drehpunkt der Drehlagerung der Hebel der automatischen Hubwerksregelung.

Ich nutze den kompletten Drehausschlag des Servos und kann deshalb mit dem nur 1,2 cm langen Servohebel, den 2 cm langen Hebel der Unterlenker ansteuern. Das heißt, dass das Servo ein Gewicht von ca. 40kg stemmen könnte. Das sollte mehr als ausreichend sein, zumal ich bezweifle, dass die Hubmechanik eine solche Kraft überhaupt aushält.

Als ich den Antrieb in den Rahmen einbauen wollte, große Misere. Der Motor ist der Kardanwelle der Vorderachse im weg, die sehr hoch am Achsgehäuse liegt. Da plant man stundenlang und zerbricht sich den Kopf und dann so ein vollkommen offensichtlicher Lapsus. Ich hatte bei der Planung schlicht und einfach die Vorderachse verkehrt herum gehalten und dachte noch, „klasse das Kardangelenk passt unter dem Motor durch“…..

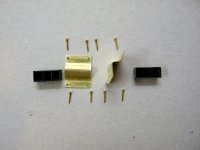

Nach einer Frustpause die Lösung: Ein Vorgelege an der Vorderachse. Die dritte Version des Getriebes hat endlich gepasst, denn eigentlich hatte ich keinen Platz dafür, war ja auch nicht vorgesehen und es ging sehr eng zu.

Die Einzelteile. Ich musste eine Zahnradzwischenstufe einbauen damit die Drehrichtung wieder stimmte. Meine erste Version hatte das nicht, die zweite Version war 1mm zu lang, vermessen……………..

Fertig. Die Achseingangswelle ist von rechts oben nach Mitte links verlegt, die aufgeklebte Alu-Abdeckplatte schützt die beiden Kugellager vor Schmutz.

Endlich konnte ich den Antrieb in die Wanne einbauen.

Zum Schluss vervollständigte ich die Wanne mit allen noch fehlenden Teilen , wie Rahmenverlängerung, Lampen, Zugpendel, Dummy-Schrauben etc.. Die Schraubenköpfe der Senkschrauben werden erst vor dem Lackieren verspachtelt.

Und so sieht der Schlüter jetzt aus:

So, das war’s wieder mal. Als nächstes plane ich die Motorhaube. Vor der Front, die ich wie das Frontgewicht aus dem Vollen schnitzen werde, habe ich den größten Respekt. Denn die vielen Winkel und Rundungen sind meiner Meinung nach mit entscheidend für das stimmige Gesamtbild des Schlüters.

Euch

Euch

, deswegen habe ich jede Menge Pinzetten, vor allem selbst fixierende.

, deswegen habe ich jede Menge Pinzetten, vor allem selbst fixierende.