App installieren

So wird die App in iOS installiert

Folge dem Video um zu sehen, wie unsere Website als Web-App auf dem Startbildschirm installiert werden kann.

Anmerkung: Diese Funktion erfordert derzeit den Zugriff auf die Seite über den integrierten Safari-Browser.

-

Die Forumsregeln und Nutzungsbedingungen findet ihr in der Navbar unter Impressum !

Bitte unbedingt beachten!

Wie überall im Leben gibt es Spielregeln, so auch hier!

Die Datenschutzerklärung zum DSGVO findet ihr ebenfalls in der Navbar unter Datenschutzerklärung !

Hinweis nach DSGVO :

Es ist hier keinerlei Angabe erforderlich. Alle Angaben in diesem Bereich sind öffentlich sichtbar und werden freiwillig gemacht. Mit einem Eintrag in diesem Bereich erkenne ich dieses an, und bestätige die Datenschutzerklärung zur DSGVO für das Forum gelesen zu haben.

Danke

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Faun SLT 50-2, 1:16, Basis: gebrauchter P. Müller- Bausatz, Baubericht Neuaufbau

- Ersteller Bastl

- Erstellt am

- Registriert

- 19.10.2007

- Beiträge

- 2.382

Die Türen

Als nächstes baute ich die Türscharniere aus 0,5mm Messingblech und 1,5 mm Messingrohr. Die Scharniere haben zwar dem Original sehr ähnlich gesehen, aber meinen Vorstellungen von Stabilität hielten sie nicht stand. Nach weiteren Versuchen landete ich schließlich bei Stahlscharnieren von Knupfer. Die zerlegte ich und verschraubte die Hälften an den Türen seitenverkehrt, weil ich den Absatz Tür-Hütte überbrücken musste. Außerdem versuchte ich die Scharniere nach der Montage soweit möglich ans Original anzupassen.

Die Spiegelhalterungen sägte ich aus einer 2mm Ms- Platte aus und feilte sie in Form. Ich lötete 1,6mm Messinggewindeabschnitte ein und schraubte die Halter direkt in 1,4 mm Bohrlöcher in den Türen. Das war ziemlich fummelig, weil ich die Gewindestangen so oft locker löten musste, bis die 2 Halter je Tür im angezogenen Zustand genau in einer Linie zueinander fest saßen. Danach drehte ich sie raus, bohrte 1,2 mm Löcher für die Befestigung der Spiegelgestänge, und schraubte sie mit Loctite 648 auf dem Gewinde wieder rein, das sollte halten. Das stabilisiert die oberen Türscharniere zusätzlich. Als Scharnierbolzen kommt 0,8mm Federstahldraht zum Einsatz. Auf der Rückseite der Tür wurde anschließend alles plan verschliffen.

Die Scharniere sind jetzt zwar nicht ganz originalgetreu aber mir war einfach die Stabilität wesentlich wichtiger.

Scharnier von Knupfer vor dem Umbau;

Angeklebt und verschraubt;

Zwei der vier Spiegelhalter;

Mit Spiegelhalter; ans Original so gut wie möglich angepasst;

Die Türscharniere mit Spiegelhalter fertig gebaut;

An dieser Stelle wollte ich eigentlich den Ausbau der beiden Türen vorstellen. Sie waren bis auf die Türschließmechanik schon fertig, mit eingeklebten Scheiben und Innenverkleidung. Aber es kam ganz anders.

Mein bester Freund hat gemeint, bei so vielen Details ist es ein Frevel die Seitenscheiben nicht beweglich zu gestalten. Das hatte ich zwar nicht geplant, aber einfach auf mir sitzen lassen wollte ich es nicht. Mein Ehrgeiz war geweckt und außerdem ging es um ein Essen beim Griechen. Er hat nämlich gewettet, dass ich das bei dem Platzangebot unmöglich schaffe. Also zerlegte ich die Türen wieder in die Bestandteile und fing von vorne an.

Die senkrechten Profile klebte ich mit Industriesekundenkleber an.

Die fertig verklebten senkrechten Profile mit Polycarbonat- Scheiben, die zwischen U-Profilen gleiten. Die Scheiben müssen noch angepasst werden, u. a. mit einer Querfuge, in der der Zapfen für die Höhenverschiebung gleiten kann.

Größtes Problem ist, alles so flach wie möglich zu bauen. Es soll schließlich einigermaßen dem Original ähnlich werden.

Die beiden Kunststoffzahnräder, Modul 0,5, 60 Zähne, ohne das kleine Zahnrad 1,5mm stark. Daneben die Hebel, mit denen die Scheiben verschoben werden.

Die fertigen Zahnräder mit den eingearbeiteten Hebeln. Zur Stabilisierung bohrte ich noch 0,8 mm- Löcher in die Zahnräder, steckte Messingdraht ein und verlötete die Enden mit den Hebeln. Es fehlen noch die Zapfen am Ende, die in die Scheibenquerfugen eingreifen werden. Die Untersetzung beträgt 1:6. Da das große Zahnrad ca. ¼ Umdrehung benötigt um mit dem Hebel die Scheibe von oben nach unten bzw. umgekehrt zu bewegen, ergibt das ca. 1,5 Umdrehungen an der Handkurbel. Das ist zwar zu schnell, aber für eine weitere Untersetzungsstufe fehlt mir der Platz.

So, das war’s erst mal wieder. Als nächstes muss ich schauen, wie ich die Mechanik unterbringe. Viel Arbeit und wenig zu sehen….. und außerdem hoffe ich, dass solche Ideen von meinem Freund künftig ausbleiben. Sonst zeigt der SLT an einen Ende Alterserscheinungen während ich am anderen Ende noch baue

Über positive oder negative Reaktionen oder Kritiken von euch würde ich mich freuen.

Als nächstes baute ich die Türscharniere aus 0,5mm Messingblech und 1,5 mm Messingrohr. Die Scharniere haben zwar dem Original sehr ähnlich gesehen, aber meinen Vorstellungen von Stabilität hielten sie nicht stand. Nach weiteren Versuchen landete ich schließlich bei Stahlscharnieren von Knupfer. Die zerlegte ich und verschraubte die Hälften an den Türen seitenverkehrt, weil ich den Absatz Tür-Hütte überbrücken musste. Außerdem versuchte ich die Scharniere nach der Montage soweit möglich ans Original anzupassen.

Die Spiegelhalterungen sägte ich aus einer 2mm Ms- Platte aus und feilte sie in Form. Ich lötete 1,6mm Messinggewindeabschnitte ein und schraubte die Halter direkt in 1,4 mm Bohrlöcher in den Türen. Das war ziemlich fummelig, weil ich die Gewindestangen so oft locker löten musste, bis die 2 Halter je Tür im angezogenen Zustand genau in einer Linie zueinander fest saßen. Danach drehte ich sie raus, bohrte 1,2 mm Löcher für die Befestigung der Spiegelgestänge, und schraubte sie mit Loctite 648 auf dem Gewinde wieder rein, das sollte halten. Das stabilisiert die oberen Türscharniere zusätzlich. Als Scharnierbolzen kommt 0,8mm Federstahldraht zum Einsatz. Auf der Rückseite der Tür wurde anschließend alles plan verschliffen.

Die Scharniere sind jetzt zwar nicht ganz originalgetreu aber mir war einfach die Stabilität wesentlich wichtiger.

Scharnier von Knupfer vor dem Umbau;

Angeklebt und verschraubt;

Zwei der vier Spiegelhalter;

Mit Spiegelhalter; ans Original so gut wie möglich angepasst;

Die Türscharniere mit Spiegelhalter fertig gebaut;

An dieser Stelle wollte ich eigentlich den Ausbau der beiden Türen vorstellen. Sie waren bis auf die Türschließmechanik schon fertig, mit eingeklebten Scheiben und Innenverkleidung. Aber es kam ganz anders.

Mein bester Freund hat gemeint, bei so vielen Details ist es ein Frevel die Seitenscheiben nicht beweglich zu gestalten. Das hatte ich zwar nicht geplant, aber einfach auf mir sitzen lassen wollte ich es nicht. Mein Ehrgeiz war geweckt und außerdem ging es um ein Essen beim Griechen. Er hat nämlich gewettet, dass ich das bei dem Platzangebot unmöglich schaffe. Also zerlegte ich die Türen wieder in die Bestandteile und fing von vorne an.

Die senkrechten Profile klebte ich mit Industriesekundenkleber an.

Die fertig verklebten senkrechten Profile mit Polycarbonat- Scheiben, die zwischen U-Profilen gleiten. Die Scheiben müssen noch angepasst werden, u. a. mit einer Querfuge, in der der Zapfen für die Höhenverschiebung gleiten kann.

Größtes Problem ist, alles so flach wie möglich zu bauen. Es soll schließlich einigermaßen dem Original ähnlich werden.

Die beiden Kunststoffzahnräder, Modul 0,5, 60 Zähne, ohne das kleine Zahnrad 1,5mm stark. Daneben die Hebel, mit denen die Scheiben verschoben werden.

Die fertigen Zahnräder mit den eingearbeiteten Hebeln. Zur Stabilisierung bohrte ich noch 0,8 mm- Löcher in die Zahnräder, steckte Messingdraht ein und verlötete die Enden mit den Hebeln. Es fehlen noch die Zapfen am Ende, die in die Scheibenquerfugen eingreifen werden. Die Untersetzung beträgt 1:6. Da das große Zahnrad ca. ¼ Umdrehung benötigt um mit dem Hebel die Scheibe von oben nach unten bzw. umgekehrt zu bewegen, ergibt das ca. 1,5 Umdrehungen an der Handkurbel. Das ist zwar zu schnell, aber für eine weitere Untersetzungsstufe fehlt mir der Platz.

So, das war’s erst mal wieder. Als nächstes muss ich schauen, wie ich die Mechanik unterbringe. Viel Arbeit und wenig zu sehen….. und außerdem hoffe ich, dass solche Ideen von meinem Freund künftig ausbleiben. Sonst zeigt der SLT an einen Ende Alterserscheinungen während ich am anderen Ende noch baue

Über positive oder negative Reaktionen oder Kritiken von euch würde ich mich freuen.

Zuletzt bearbeitet:

Hendric

Active member

- Registriert

- 10.02.2002

- Beiträge

- 1.708

Echt genial.

Aber hätte es nicht auch ohne den Hebel funktioniert? An einem Punkt weit außen am Zahnrad einen Bolzen eingelassen, der in einen Schlitz im Fenster eingreift. Dann hättest du wahrscheinlich mehr als 1/4 Umdrehung gebraucht, damit hätte dann auch deine Untersetzung an der Handkurbel wahrscheinlich besser gepasst.

Aber hätte es nicht auch ohne den Hebel funktioniert? An einem Punkt weit außen am Zahnrad einen Bolzen eingelassen, der in einen Schlitz im Fenster eingreift. Dann hättest du wahrscheinlich mehr als 1/4 Umdrehung gebraucht, damit hätte dann auch deine Untersetzung an der Handkurbel wahrscheinlich besser gepasst.

- Registriert

- 19.10.2007

- Beiträge

- 2.382

Danke Hendric

Genau darüber habe ich lange nachgedacht und herumprobiert. Das Problem ist, wenn ich den Zapfen an den äußersten Rand des Zahnrads setze, könnte er einen max. Weg von ca. 2,6 cm zurücklegen. Ansonsten kommt er zu nahe an die Führungsschienen der Scheibe. Wenn ich das große Zahnrad entsprechend versetze kommt wiederum das kleine Zahnrad der Handkurbel der Führungsschiene zu nah.

Um die Scheibe komplett versenken zu können, und das ist mein Ziel, brauche ich etwas mehr wie die Höhe der Fensteröffnung von ca. 3,5 cm.

Mit einem größeren Zahnrad habe ich es auch probiert, aber es reichte einfach nicht ganz. Zudem wäre dann die Drehdurchführung der Handkurbel zu weit nach oben außen gewandert.

Zurzeit bin ich in Gedanken dabei, ob ich nicht doch noch eine kleine zusätzliche Untersetzungsstufe von 1:2 bzw. 1:3 unterbringen könnte. Mit dann 3 bzw. 4,5 Umdrehungen an der Handkurbel könnte man dann ordentlich kurbeln.

Genau darüber habe ich lange nachgedacht und herumprobiert. Das Problem ist, wenn ich den Zapfen an den äußersten Rand des Zahnrads setze, könnte er einen max. Weg von ca. 2,6 cm zurücklegen. Ansonsten kommt er zu nahe an die Führungsschienen der Scheibe. Wenn ich das große Zahnrad entsprechend versetze kommt wiederum das kleine Zahnrad der Handkurbel der Führungsschiene zu nah.

Um die Scheibe komplett versenken zu können, und das ist mein Ziel, brauche ich etwas mehr wie die Höhe der Fensteröffnung von ca. 3,5 cm.

Mit einem größeren Zahnrad habe ich es auch probiert, aber es reichte einfach nicht ganz. Zudem wäre dann die Drehdurchführung der Handkurbel zu weit nach oben außen gewandert.

Zurzeit bin ich in Gedanken dabei, ob ich nicht doch noch eine kleine zusätzliche Untersetzungsstufe von 1:2 bzw. 1:3 unterbringen könnte. Mit dann 3 bzw. 4,5 Umdrehungen an der Handkurbel könnte man dann ordentlich kurbeln.

Hallo Rainer,

ich verfolge deinen Bericht jetzt schon eine ganze weile, und kann nur sagen, du bist verrückt. Ich baue auch gerade an einem HOFF. Also einem Faun, der aber zugunsten meiner Bastelkasse nicht mehr den Namen Faun verdient, da er zwar noch an den SLT-56 erinnert, jedoch stark modifiziert (modenisiert

Also einem Faun, der aber zugunsten meiner Bastelkasse nicht mehr den Namen Faun verdient, da er zwar noch an den SLT-56 erinnert, jedoch stark modifiziert (modenisiert  ) wird.

) wird.

Ich werde bei Zeiten auch mal einen Bericht einstellen, aber momentan gibt es noch nicht viel zu zeigen.

Also immer weiter so. Ich bewundere Leute, die mit Relativ geringem Werkzeugaufand so Ergebnisse erzielen

Gruß

Manni

PS: Fenster mit Kurbeln .... Meiner bekommt jetzt noch nicht einmal Türen, die man öffnen kann...

.... Meiner bekommt jetzt noch nicht einmal Türen, die man öffnen kann...

ich verfolge deinen Bericht jetzt schon eine ganze weile, und kann nur sagen, du bist verrückt. Ich baue auch gerade an einem HOFF.

Ich werde bei Zeiten auch mal einen Bericht einstellen, aber momentan gibt es noch nicht viel zu zeigen.

Also immer weiter so. Ich bewundere Leute, die mit Relativ geringem Werkzeugaufand so Ergebnisse erzielen

Gruß

Manni

PS: Fenster mit Kurbeln

.... Meiner bekommt jetzt noch nicht einmal Türen, die man öffnen kann...

.... Meiner bekommt jetzt noch nicht einmal Türen, die man öffnen kann...boetz

New member

- Registriert

- 14.11.2001

- Beiträge

- 291

Hallo Rainer,

verrückt wie immer. Ich habe das mal mit dem Fensterheber bei einem 1:8er versucht, aber wegen zu viel Fummelei bleiben lassen. Allerdings kann eine Wette schon motivieren... .

.

Habe gestern übrigens mal einen 50-3 in Orginal gesehen. Der hatte sich doch tatsächlich an eine Tankstelle in unserem beschaulichen Örtchen verirrt. Auf den ersten Blick hätte ich mir unser Objekt der Begierde imposanter vorgestellt. Ein zweiter Blick blieb mir wegen Ignoranz der Beifahrer verwehrt.

Ich freu mich aber, wie flott das bei dir voran geht. Mein Modell muß wegen Umzug/Renovierung/Nachwuchs leider ein Kistendasein fristen, zur Befriedigung des Basteltriebes muß ein Baukastenmodell und der Küchentisch herhalten. Aber deine Berichte lassen mir die Finger wieder jucken...

Gruß

Sven

verrückt wie immer. Ich habe das mal mit dem Fensterheber bei einem 1:8er versucht, aber wegen zu viel Fummelei bleiben lassen. Allerdings kann eine Wette schon motivieren...

.

.Habe gestern übrigens mal einen 50-3 in Orginal gesehen. Der hatte sich doch tatsächlich an eine Tankstelle in unserem beschaulichen Örtchen verirrt. Auf den ersten Blick hätte ich mir unser Objekt der Begierde imposanter vorgestellt. Ein zweiter Blick blieb mir wegen Ignoranz der Beifahrer verwehrt.

Ich freu mich aber, wie flott das bei dir voran geht. Mein Modell muß wegen Umzug/Renovierung/Nachwuchs leider ein Kistendasein fristen, zur Befriedigung des Basteltriebes muß ein Baukastenmodell und der Küchentisch herhalten. Aber deine Berichte lassen mir die Finger wieder jucken...

Gruß

Sven

- Registriert

- 19.10.2007

- Beiträge

- 2.382

Vielen Dank Zusammen

also für verrückt halte ich mich (noch) nicht . Durch die bereits vorhandene grobe Basis des Bausatzes kann ich mir einfach die Zeit nehmen und probieren was an (Funktions-) Details möglich ist ohne eine Unendlich- Baustelle zu bekommen.

. Durch die bereits vorhandene grobe Basis des Bausatzes kann ich mir einfach die Zeit nehmen und probieren was an (Funktions-) Details möglich ist ohne eine Unendlich- Baustelle zu bekommen.

@Manni

Was heißt HOFF??

Wieso verdient Dein Faun nicht den Namen? Nur weil Du nicht genau Scale baust?

Ich finde der Modellbau lebt von der individuellen Kreativität der Modellbauer. Jeder macht was er kann ganz nach seinen Möglichkeiten und Vorstellungen.

Und ich finde, wenn jemand z. B. ein Baukastenmodell aufbaut und dabei sein ganzes Knowhow und können reinstecken muss, verdient das die gleiche Anerkennung wie jemand, der mit seinen Möglichkeiten und Können in der Lage ist eine hochdetailliertes Eigenbaumodell auf die Räder zu stellen.

Auf Deinen Bericht bin ich gespannt.

@Turgut

ich mache garantiert so weiter und es kommt mit Sicherheit auch mal der Punkt, wo alle Kreativität nichts mehr nützt und ich eine Umsetzung ins Modell nicht schaffe.

@Sven

Eine Franziska habe ich letztes Jahr in Gießen in der Einfahrt zur Universitätstierklinik im wahrsten Sinne des Wortes stecken sehen. Der Fahrer wollte wenden . Die hat von vorn gesehen breit und gewaltig gewirkt. Als ich darum herum lief, ging’s mir wie Dir, sie wirkte gar nicht mehr so imposant. Die Hütte machte einen fast zierlichen Eindruck auf mich. Leider hatte ich keinen Foto dabei.

. Die hat von vorn gesehen breit und gewaltig gewirkt. Als ich darum herum lief, ging’s mir wie Dir, sie wirkte gar nicht mehr so imposant. Die Hütte machte einen fast zierlichen Eindruck auf mich. Leider hatte ich keinen Foto dabei.

Ich hoffe, dass das Kistendasein Deines SLT bald ein Ende hat und Du weiterbauen kannst. Schön wenn es Dich in den Fingern juckt.

also für verrückt halte ich mich (noch) nicht

. Durch die bereits vorhandene grobe Basis des Bausatzes kann ich mir einfach die Zeit nehmen und probieren was an (Funktions-) Details möglich ist ohne eine Unendlich- Baustelle zu bekommen.

. Durch die bereits vorhandene grobe Basis des Bausatzes kann ich mir einfach die Zeit nehmen und probieren was an (Funktions-) Details möglich ist ohne eine Unendlich- Baustelle zu bekommen.@Manni

Was heißt HOFF??

Wieso verdient Dein Faun nicht den Namen? Nur weil Du nicht genau Scale baust?

Ich finde der Modellbau lebt von der individuellen Kreativität der Modellbauer. Jeder macht was er kann ganz nach seinen Möglichkeiten und Vorstellungen.

Und ich finde, wenn jemand z. B. ein Baukastenmodell aufbaut und dabei sein ganzes Knowhow und können reinstecken muss, verdient das die gleiche Anerkennung wie jemand, der mit seinen Möglichkeiten und Können in der Lage ist eine hochdetailliertes Eigenbaumodell auf die Räder zu stellen.

Auf Deinen Bericht bin ich gespannt.

@Turgut

ich mache garantiert so weiter und es kommt mit Sicherheit auch mal der Punkt, wo alle Kreativität nichts mehr nützt und ich eine Umsetzung ins Modell nicht schaffe.

@Sven

Eine Franziska habe ich letztes Jahr in Gießen in der Einfahrt zur Universitätstierklinik im wahrsten Sinne des Wortes stecken sehen. Der Fahrer wollte wenden

. Die hat von vorn gesehen breit und gewaltig gewirkt. Als ich darum herum lief, ging’s mir wie Dir, sie wirkte gar nicht mehr so imposant. Die Hütte machte einen fast zierlichen Eindruck auf mich. Leider hatte ich keinen Foto dabei.

. Die hat von vorn gesehen breit und gewaltig gewirkt. Als ich darum herum lief, ging’s mir wie Dir, sie wirkte gar nicht mehr so imposant. Die Hütte machte einen fast zierlichen Eindruck auf mich. Leider hatte ich keinen Foto dabei.Ich hoffe, dass das Kistendasein Deines SLT bald ein Ende hat und Du weiterbauen kannst. Schön wenn es Dich in den Fingern juckt.

- Registriert

- 19.11.2002

- Beiträge

- 16.503

Hallo Winni,

ich bin auch schon schwer gespannt. Ich wünsche Dir viel Erfolg dabeiVor allem vor dem Hintergrund, dass ich versuchen werde das bei meiner Baustelle Faun SLT auch umzusetzen. Allerdings habe ich auch das Problem der extrem schmalen Dachdurchführung von ca. 2,5-3 mm.

Ich werde mir erlauben bei Dir zu spicken

Hallo Rainer, was meinst du jetzt mit der schmalen Dachdurchführung?

Bei der Leuchte der Version 4.0 besteht die Möglichkeit in der Ecke der Kabine das Rohr bis unter das Fahrerhaus zu machen und dort den Antrieb zu platzieren. Weil die Konstruktion schon relativ lange Wellen zulässt.

- Registriert

- 19.10.2007

- Beiträge

- 2.382

Hallo Winni,

will ich einigermaßen maßstabsgetreu bauen, dürfen die Leuchtenträger die durchs Dach führen nur ca. 2,5 mm Durchmesser haben, 3mm nehme ich auch noch in Kauf. Aber wenn Du es mit 3,9 mm Durchmesser schaffst, kann ich, falls ich scheitere, immer noch Deine Antriebskonzept verwenden (klauen ). Allerdings sollte es zu meinen geplanten Eigenbau- Rundumleuchten mit ca. 7mm Durchmesser passen und da erscheint mir 3,9 mm Durchmesser doch zu groß. Die Rundumleuchten von Veroma/Carson wirken mir einfach zu groß auf dem SLT.

). Allerdings sollte es zu meinen geplanten Eigenbau- Rundumleuchten mit ca. 7mm Durchmesser passen und da erscheint mir 3,9 mm Durchmesser doch zu groß. Die Rundumleuchten von Veroma/Carson wirken mir einfach zu groß auf dem SLT.

Aufgrund der seitlichen Dachschrägen sitzen die Leuchten ca. 3 cm vom äußeren Rand der Hütte auf dem Dach. Deshalb kann ich das Rohr nicht einfach gerade runter führen. Da plane ich eine Umlenkung unterm Dach nach hinten. Da muss ich noch gründlich Nachdenken drüber. Wenn’s gar nicht funktionieren sollte bleibt noch das elektronische Rundumlicht.

Hallo Manni,

ich verstehe, das wird ein HOFF 56 …. Du machst wohl Luigi Colani konkurrenz

.

.

will ich einigermaßen maßstabsgetreu bauen, dürfen die Leuchtenträger die durchs Dach führen nur ca. 2,5 mm Durchmesser haben, 3mm nehme ich auch noch in Kauf. Aber wenn Du es mit 3,9 mm Durchmesser schaffst, kann ich, falls ich scheitere, immer noch Deine Antriebskonzept verwenden (klauen

). Allerdings sollte es zu meinen geplanten Eigenbau- Rundumleuchten mit ca. 7mm Durchmesser passen und da erscheint mir 3,9 mm Durchmesser doch zu groß. Die Rundumleuchten von Veroma/Carson wirken mir einfach zu groß auf dem SLT.

). Allerdings sollte es zu meinen geplanten Eigenbau- Rundumleuchten mit ca. 7mm Durchmesser passen und da erscheint mir 3,9 mm Durchmesser doch zu groß. Die Rundumleuchten von Veroma/Carson wirken mir einfach zu groß auf dem SLT.Aufgrund der seitlichen Dachschrägen sitzen die Leuchten ca. 3 cm vom äußeren Rand der Hütte auf dem Dach. Deshalb kann ich das Rohr nicht einfach gerade runter führen. Da plane ich eine Umlenkung unterm Dach nach hinten. Da muss ich noch gründlich Nachdenken drüber. Wenn’s gar nicht funktionieren sollte bleibt noch das elektronische Rundumlicht.

Hallo Manni,

ich verstehe, das wird ein HOFF 56 …. Du machst wohl Luigi Colani konkurrenz

.

.

B

Brummi

Guest

SLT 50 3 v.PM

Hallöchen,

Hallöchen,

ich bin neu in eurem Forum, bin normalerweise beim Rc-Militärforum. Habe von Peter Müller ein SLT in 1:16 erworben. Habe einige Problem in Antrieb, Elektronik und RC Umsetzung. Den Beitrag von Dir habe ich gelesen und finde ihn sehr interessant, da alles von den Bildern her sehr gut aussieht. Vielleicht könnt Ihr mich in eure SLT-Runde aufnehmen.

Hallöchen,

Hallöchen,ich bin neu in eurem Forum, bin normalerweise beim Rc-Militärforum. Habe von Peter Müller ein SLT in 1:16 erworben. Habe einige Problem in Antrieb, Elektronik und RC Umsetzung. Den Beitrag von Dir habe ich gelesen und finde ihn sehr interessant, da alles von den Bildern her sehr gut aussieht. Vielleicht könnt Ihr mich in eure SLT-Runde aufnehmen.

- Registriert

- 19.10.2007

- Beiträge

- 2.382

Hallo Paul,

erst mal willkommen hier im Forum.

Es gibt hier keine SLT- Runde sondern EIN Forum. Hier hilft JEDER jeden, wo er kann.

Deine erster Beitrag hier beginnt gleich mit -kein guter Anfang.

-kein guter Anfang.

Wenn Du Probleme mit Deinem SLT hast, so gibt es hier im Forum entsprechende Bereiche, wo Du Deine Probleme schildern kannst. Da wird Dir mit Sicherheit so gut wie möglich geholfen. Ich hab so den Eindruck Du musstest erst mal Frust ablassen. Du kannst Deinen SLT ja auch mal Vorstellen und deine Schierigkeiten schildern. An Tipps aus dem Forum wird es, so denke ich, nicht mangeln.

Mein Steckenpferd ist der gesamte Schwerlastbereich nicht nur der SLT 50, sonst wäre ich in einem Militärforum.

Also am besten schilderst Du mal die Schierigkeiten oder/und Du stellst den SLT mal vor- alles bitte im entsprechenden Bereich

erst mal willkommen hier im Forum.

Es gibt hier keine SLT- Runde sondern EIN Forum. Hier hilft JEDER jeden, wo er kann.

Deine erster Beitrag hier beginnt gleich mit

-kein guter Anfang.

-kein guter Anfang.Wenn Du Probleme mit Deinem SLT hast, so gibt es hier im Forum entsprechende Bereiche, wo Du Deine Probleme schildern kannst. Da wird Dir mit Sicherheit so gut wie möglich geholfen. Ich hab so den Eindruck Du musstest erst mal Frust ablassen. Du kannst Deinen SLT ja auch mal Vorstellen und deine Schierigkeiten schildern. An Tipps aus dem Forum wird es, so denke ich, nicht mangeln.

Mein Steckenpferd ist der gesamte Schwerlastbereich nicht nur der SLT 50, sonst wäre ich in einem Militärforum.

Also am besten schilderst Du mal die Schierigkeiten oder/und Du stellst den SLT mal vor- alles bitte im entsprechenden Bereich

- Registriert

- 19.10.2007

- Beiträge

- 2.382

Die Türen (2)

Hallo Zusammen,

weil der verwendete (teure) Industriesekundenkleber meine Erwartungen in Sachen Klebefestigkeit nicht erfüllen konnte, zerlegte ich die Türen wieder in die Einzelteile, klebte mit „einfachen“ Sekundenkleber alles nochmals zusammen und verstiftete und verlötete die Profile zusätzlich. Im Bereich der Zahnraduntersetzungen mussten die Profile Material lassen, damit sie nicht in Berührung mit den Zahnradkombinationen 10Z/20Z kommen.

Die Untersetzung der Fensterkurbelmechanik hat mir keine Ruhe gelassen und nach einigen Versuchen habe ich eine doppelte Untersetzung hinbekommen. Die Zahnradkombinationen dafür baute ich mir aus Stahlzahnrädern Modul 0,5 aus meinem Fundus selbst.

Die Zutaten: Zahnräder, Modul 0,5 mit 10, 15 und 20 Zähnen, Messingrohr 4mm, Wandstärke 1mm;

4 Ms- Rohrabschnitte drehte ich ein Stück auf 3mm ab, weil die Zahnräder mit 10 Zähnen 3mm- Bohrungen, die größeren 4mm- Bohrungen haben. Dann klebte ich die Zahnräder mit 10 Zähnen auf Stoß mit den Zahnrädern mit 15 bzw. 20 Zähnen auf die Messingrohrabschnitte.

Die zusammengeklebten Zahnräder wurden auf jeweils 1mm Zahnbreite abgedreht. Nun hatte ich je zwei Zahnradkombinationen 10Z/15Z und 10Z/20Z.

Die Einzelteile der Scheibenhebemechanik. Auf die Ms- Welle der kleinen Kunststoffzahnräder, wo später die eigentliche Kurbel angesetzt wird, musste ich aus Stabilitätsgründen einen 0,3 mm MS- Scheibe löten. Ohne diese Scheiben würde die Welle in der nur 0,5 mm dünnen Seitenverkleidung zu stark eiern.

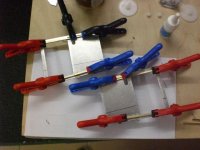

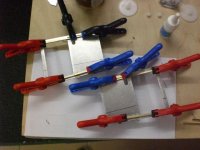

Auf einer 2 mm starken transparenten Polycarbonat- Platte entstand der Getriebeaufbau. So konnte ich alles gut einsehen, ausrichten und bohren. Die PC- Platte dient als Bohrschablone für die beiden Ms- Türseitenverkleidungen.

Das ganze über die Tür gehalten.

Die Mechanik mal in die Tür gelegt: Scheibe oben

Scheibe unten

Durch die beiden zusätzlichen Untersetzungsstufen kommen ich nun auf eine Gesamtuntersetzung von 1: 18. Das große Zahnrad benötigt ca. 1/3 Umdrehung um die Scheibe von oben nach unten zu schieben bzw. umgekehrt. D. h., dafür sind ca. 6 Kurbelumdrehungen nötig. Da kann man ordentlich kurbeln.

Die ganze Seitenverkleidung mit Mechanik wird ca. 4,5mm aufbauen, was im Original 7,2 cm währen. Damit komme ich gut hin denke ich.

So, das war’s. Weiter bin ich nicht gekommen, weil ein Kapselriss im rechten Mittelfinger meinen Datendrang für die nächsten Wochen ausbremst

. So ein verfl… Sch….ß ---T’schuldigung.

. So ein verfl… Sch….ß ---T’schuldigung.

Na ja, jetzt hab ich genügend Zeit für die Theorie, sprich planen, planen....

Hallo Zusammen,

weil der verwendete (teure) Industriesekundenkleber meine Erwartungen in Sachen Klebefestigkeit nicht erfüllen konnte, zerlegte ich die Türen wieder in die Einzelteile, klebte mit „einfachen“ Sekundenkleber alles nochmals zusammen und verstiftete und verlötete die Profile zusätzlich. Im Bereich der Zahnraduntersetzungen mussten die Profile Material lassen, damit sie nicht in Berührung mit den Zahnradkombinationen 10Z/20Z kommen.

Die Untersetzung der Fensterkurbelmechanik hat mir keine Ruhe gelassen und nach einigen Versuchen habe ich eine doppelte Untersetzung hinbekommen. Die Zahnradkombinationen dafür baute ich mir aus Stahlzahnrädern Modul 0,5 aus meinem Fundus selbst.

Die Zutaten: Zahnräder, Modul 0,5 mit 10, 15 und 20 Zähnen, Messingrohr 4mm, Wandstärke 1mm;

4 Ms- Rohrabschnitte drehte ich ein Stück auf 3mm ab, weil die Zahnräder mit 10 Zähnen 3mm- Bohrungen, die größeren 4mm- Bohrungen haben. Dann klebte ich die Zahnräder mit 10 Zähnen auf Stoß mit den Zahnrädern mit 15 bzw. 20 Zähnen auf die Messingrohrabschnitte.

Die zusammengeklebten Zahnräder wurden auf jeweils 1mm Zahnbreite abgedreht. Nun hatte ich je zwei Zahnradkombinationen 10Z/15Z und 10Z/20Z.

Die Einzelteile der Scheibenhebemechanik. Auf die Ms- Welle der kleinen Kunststoffzahnräder, wo später die eigentliche Kurbel angesetzt wird, musste ich aus Stabilitätsgründen einen 0,3 mm MS- Scheibe löten. Ohne diese Scheiben würde die Welle in der nur 0,5 mm dünnen Seitenverkleidung zu stark eiern.

Auf einer 2 mm starken transparenten Polycarbonat- Platte entstand der Getriebeaufbau. So konnte ich alles gut einsehen, ausrichten und bohren. Die PC- Platte dient als Bohrschablone für die beiden Ms- Türseitenverkleidungen.

Das ganze über die Tür gehalten.

Die Mechanik mal in die Tür gelegt: Scheibe oben

Scheibe unten

Durch die beiden zusätzlichen Untersetzungsstufen kommen ich nun auf eine Gesamtuntersetzung von 1: 18. Das große Zahnrad benötigt ca. 1/3 Umdrehung um die Scheibe von oben nach unten zu schieben bzw. umgekehrt. D. h., dafür sind ca. 6 Kurbelumdrehungen nötig. Da kann man ordentlich kurbeln.

Die ganze Seitenverkleidung mit Mechanik wird ca. 4,5mm aufbauen, was im Original 7,2 cm währen. Damit komme ich gut hin denke ich.

So, das war’s. Weiter bin ich nicht gekommen, weil ein Kapselriss im rechten Mittelfinger meinen Datendrang für die nächsten Wochen ausbremst

Na ja, jetzt hab ich genügend Zeit für die Theorie, sprich planen, planen....

Zuletzt bearbeitet:

- Registriert

- 19.10.2007

- Beiträge

- 2.382

Hallo Hansruedi und Tom

danke Euch beiden.

Keine Angst falls ihr mir begegnet .

.

Wahnsinnig könnte ich nur werden wenn ich meinen dicken Finger sehe (und spüre) und ich länger nichts g'scheites machen kann.

Ich habe mir einfach vorgenommen, auf der Basis dieses Bausatzes mal auszuprobieren was möglich ist, sinnvoll ist, zu was ich in der Lage bin und ob meine Geduld für solche Baustellen ausreicht- also quasi wie ein kleines Forschungsobjekt. Insofern stimmt das mit dem Perfektionismus nur bedingt.

danke Euch beiden.

nur noch wahnsinnige unterwegs!

TOM

Keine Angst falls ihr mir begegnet

.

.Wahnsinnig könnte ich nur werden wenn ich meinen dicken Finger sehe (und spüre) und ich länger nichts g'scheites machen kann.

Ich habe mir einfach vorgenommen, auf der Basis dieses Bausatzes mal auszuprobieren was möglich ist, sinnvoll ist, zu was ich in der Lage bin und ob meine Geduld für solche Baustellen ausreicht- also quasi wie ein kleines Forschungsobjekt. Insofern stimmt das mit dem Perfektionismus nur bedingt.

Greif 74

New member

- Registriert

- 17.12.2006

- Beiträge

- 760

Hallo Rainer

Wieder ein schönes Detail mehr, ist wirklich der Wahnsinn was du baust .

.

Hab noch 2 Fragen. Wie lagerst du die Welle der Zahnräder im Aluminium der Tür Oder wird nur auf der Seite wo die Verkleidung hin kommt gelagert.

Kannst du die Kurbel mit den Händen drehen? Wird das nicht etwas gar klein.

Sonst hätte ich noch ein Vorschlag. Du könntest noch eine 2. Version bauen (Elektrisch) dann wäre ich noch abnehmer für mein Scanini .

.

..... bin begeistert von deiner Detailwut .

.

Wieder ein schönes Detail mehr, ist wirklich der Wahnsinn was du baust

.

.Hab noch 2 Fragen. Wie lagerst du die Welle der Zahnräder im Aluminium der Tür Oder wird nur auf der Seite wo die Verkleidung hin kommt gelagert.

Kannst du die Kurbel mit den Händen drehen? Wird das nicht etwas gar klein.

Sonst hätte ich noch ein Vorschlag. Du könntest noch eine 2. Version bauen (Elektrisch) dann wäre ich noch abnehmer für mein Scanini

.

...... bin begeistert von deiner Detailwut

.

.- Registriert

- 19.10.2007

- Beiträge

- 2.382

Vielen Dank Marcel  ,

,

zu Deinen Fragen:

Ich bohre Löcher in die Messingtürverkleidungen und löte Messingwellenabschnitte als Lager ein. D.h., das ganze Getriebe hängt an der Verkleidung. Die wird auf die breiten leicht erhöhten Profile links und rechts auf der Tür geschraubt. Deswegen auch der Aufwand mit der Polycarbonat- Schablone. Drüber soll anschließend ein sehr dünner Lederimitatbezug (da suche ich noch) wegen der Senkköpfe der Schrauben.

Die Kurbel baue ich maßstabsgetreu. Sie wird mit der Hand betätigt, zum Glück habe ich keine Pranken, die Betätigung sollte kein Problem sein. Das Original hat keine elektr. Fensterheber, sonst hätte ich das auch probiert

Mein größtes Problem kommt noch: die Türverschlüsse

Zu Deinem Scanini:

Kommt auf den Platz in den Türen an. Ich würde es mit einen Antrieb z. B. mit Micromotor und Schnecke probieren statt einer Zahnradstaffelung .

.

,

,zu Deinen Fragen:

Ich bohre Löcher in die Messingtürverkleidungen und löte Messingwellenabschnitte als Lager ein. D.h., das ganze Getriebe hängt an der Verkleidung. Die wird auf die breiten leicht erhöhten Profile links und rechts auf der Tür geschraubt. Deswegen auch der Aufwand mit der Polycarbonat- Schablone. Drüber soll anschließend ein sehr dünner Lederimitatbezug (da suche ich noch) wegen der Senkköpfe der Schrauben.

Die Kurbel baue ich maßstabsgetreu. Sie wird mit der Hand betätigt, zum Glück habe ich keine Pranken, die Betätigung sollte kein Problem sein. Das Original hat keine elektr. Fensterheber, sonst hätte ich das auch probiert

Mein größtes Problem kommt noch: die Türverschlüsse

Zu Deinem Scanini:

Kommt auf den Platz in den Türen an. Ich würde es mit einen Antrieb z. B. mit Micromotor und Schnecke probieren statt einer Zahnradstaffelung

.

.Makü

New member

- Registriert

- 16.10.2007

- Beiträge

- 295

Hallo Rainer,

es tut mir leid, das Du im Augenblick nicht weiter machen kannst!

Deine Seitenscheiben sind wirklich absolut toll! 5x

Feinster Modellbau auf höchsten Niveau.

Petras erste Aussage nach dem Sie es gesehen und gelesen hatte:

"Ach Du Sch...e, das ist ja Wahnsinn, Wahnsinn!"

Wir hoffen das Dein Finger schnell wieder verheilt.

Bis dahin

es tut mir leid, das Du im Augenblick nicht weiter machen kannst!

Deine Seitenscheiben sind wirklich absolut toll! 5x

Feinster Modellbau auf höchsten Niveau.

Petras erste Aussage nach dem Sie es gesehen und gelesen hatte:

"Ach Du Sch...e, das ist ja Wahnsinn, Wahnsinn!"

Wir hoffen das Dein Finger schnell wieder verheilt.

Bis dahin

- Registriert

- 19.10.2007

- Beiträge

- 2.382

Hallo Petra u. Markus, hallo Turgut

Danke euch

Ich befürchte, während der Zwangspause komme ich auf weitere “wahnsinnige“ Ideen wie ihr es nennt

Und das Öffnen von Marmeladengläser überlasse ich künftig meiner Frau oder ich nehme einen Ölfilterbandschlüssel dazu

Danke euch

Ich befürchte, während der Zwangspause komme ich auf weitere “wahnsinnige“ Ideen wie ihr es nennt

Und das Öffnen von Marmeladengläser überlasse ich künftig meiner Frau oder ich nehme einen Ölfilterbandschlüssel dazu

- Registriert

- 19.10.2007

- Beiträge

- 2.382

Die Türen (3)

Nach 3-wöchiger Durststrecke musste ich endlich wieder was tun, auch wenn’s langsam und mit vielen Pausen vorwärts ging. 3 Wochen nur planen und in Theorien schwelgen --- die nächsten Projekte sind quasi schon fertig durchgeplant--- ich konnte einfach nicht mehr stillhalten. Und schreiben kann ich endlich auch wieder einigermaßen im Zwei- statt Einfingerschnellsuchsystem.

Zunächst klebte ich mit 2K- Kleber in die noch offenen Griffmulden der 1,5mm starken Alu- Türen 0,3 mm Ms- Bleche ein. Ich sägte mir aus PS einen Spatel mit rundem Kopf heraus und zog damit einfach über die vorher mit 2K-Kleber gefüllte Griffmulde und schon hatte ich die runde Ausformung.

Als nächstes baute ich die Türverschlüsse. Die Führung entstand aus 2 zusammengelöteten Ms- U- Profilen. Im Bereich der Zahnräder bzw. des Hebels hatte ich nur 2 x 2 mm im Querschnitt Platz. Der Schlitz im unteren Profil nimmt den Hebel des Türgriffs auf.

Hier sieht man wie der 1,5mm Federstahldraht vom Türgriff in den Riegel eingreift. Beim fertigen Verschluss kann der Federstahldraht durch die weiter unten beschriebene Begrenzung max. in die senkrechte Position nach außen gedreht werden wie auf dem Bild links zu erkennen ist.

Die Führung ist verlötet und der Riegel eingebaut. Der Riegel verjüngt sich aufgrund der Patzverhältnisse auf 2mm. Am Ende ist ein M1,6 mm Ms- Gewinde aufgelötet das die kleine Druckfeder an Ort und stelle hält. Am Rahmenprofil übernimmt das ein kurzer eingeklebter Ms- Zapfen. Mit der Ms- Mutter auf dem Gewinde kann der Federdruck eingestellt werden. Am anderen Ende wurde der Verschlussriegel wie bei einer Haustüre abgeschrägt und die Türe kann somit, ohne den Griff zu betätigen, zugedrückt werden. Das angelötete Gewinde und der eingeklebte Zapfen bestimmen außerdem den Bewegungsspielraum des Riegels. Ein auf das mittlere senkrechte Türprofil gelöteter Zapfen führt den Riegel in dem nach unten offenen U-Profil- Bereich.

Nun muss ich allerdings die Scheiben nochmals neu bauen, weil der Hebelweg nach oben durch den Riegel 2 mm kürzer wurde. Diese 2mm werde ich durch 1mm längere Scheiben und 1mm tiefer geschnittene Hebelführungen in den Scheiben ausgleichen.

Aus einer anderen Perspektive.

Nebenbei feilte ich mir Türgriffe und innere (funktionslose) Türöffner aus 2mm Ms- Vierkantprofil heraus. Außerdem drehte, feilte und lötete ich mir Kurbeln zusammen.

Als nächstes baute ich die Seitenverkleidungen der Türen mit den 2mm- Ms- Lagerzapfen für die Getriebe aus 0,8 mm Messing. 0,5 mm Ms, wie ursprünglich geplant, war mir zu instabil. In die seitlichen Rahmenprofile bohrte ich 1mm Löcher und schnitt Gewinde M1,2 mm rein. Dabei habe ich viel Schweiß und Schneidöl vergossen, aus Angst der Gewindebohrer könnte brechen. Nach 2 Stunden hatte ich die 8 Gewinde endlich fertig geschnitten, 4 je Tür. Anschließend klebte ich noch Abdeckbleche als oberer Abschluss der Seitenverkleidungen auf die Riegelführungen. Vorübergehend werden die Seitenteile von jeweils 4 Modellbauschrauben M1,2 mm gehalten. Sie werden noch durch Senkkopfschrauben ersetzt.

Überraschend viel Arbeit hatte ich mit der Gängigkeit der Getriebe. Sie liefen anfangs sehr leicht, was ja normalerweise wünschenswert ist. Die Getriebe mussten aber so schwergängig gehen, dass die Scheiben nicht während der Fahrt runter gehen. Aber auch das habe ich letztendlich hinbekommen.

So das war’s erst mal wieder. Mein Finger braucht eine Ruhepause. Dann werde ich die Türen fertig bauen, spachteln und schleifen und in die Hütte einpassen. Die Türöffnungen sind zu klein. Und dann kommen die Spiegel mit Gestänge an die Reihe, ebenfalls in Selbstbauweise. Ich werde versuchen die Spiegel in allen 3 Ebenen beweglich zu bauen ohne dass überdimensionierte Gelenke das Gesamtbild stören. Das wird auch noch eine kleine Herausforderung.

Nach 3-wöchiger Durststrecke musste ich endlich wieder was tun, auch wenn’s langsam und mit vielen Pausen vorwärts ging. 3 Wochen nur planen und in Theorien schwelgen --- die nächsten Projekte sind quasi schon fertig durchgeplant--- ich konnte einfach nicht mehr stillhalten. Und schreiben kann ich endlich auch wieder einigermaßen im Zwei- statt Einfingerschnellsuchsystem.

Zunächst klebte ich mit 2K- Kleber in die noch offenen Griffmulden der 1,5mm starken Alu- Türen 0,3 mm Ms- Bleche ein. Ich sägte mir aus PS einen Spatel mit rundem Kopf heraus und zog damit einfach über die vorher mit 2K-Kleber gefüllte Griffmulde und schon hatte ich die runde Ausformung.

Als nächstes baute ich die Türverschlüsse. Die Führung entstand aus 2 zusammengelöteten Ms- U- Profilen. Im Bereich der Zahnräder bzw. des Hebels hatte ich nur 2 x 2 mm im Querschnitt Platz. Der Schlitz im unteren Profil nimmt den Hebel des Türgriffs auf.

Hier sieht man wie der 1,5mm Federstahldraht vom Türgriff in den Riegel eingreift. Beim fertigen Verschluss kann der Federstahldraht durch die weiter unten beschriebene Begrenzung max. in die senkrechte Position nach außen gedreht werden wie auf dem Bild links zu erkennen ist.

Die Führung ist verlötet und der Riegel eingebaut. Der Riegel verjüngt sich aufgrund der Patzverhältnisse auf 2mm. Am Ende ist ein M1,6 mm Ms- Gewinde aufgelötet das die kleine Druckfeder an Ort und stelle hält. Am Rahmenprofil übernimmt das ein kurzer eingeklebter Ms- Zapfen. Mit der Ms- Mutter auf dem Gewinde kann der Federdruck eingestellt werden. Am anderen Ende wurde der Verschlussriegel wie bei einer Haustüre abgeschrägt und die Türe kann somit, ohne den Griff zu betätigen, zugedrückt werden. Das angelötete Gewinde und der eingeklebte Zapfen bestimmen außerdem den Bewegungsspielraum des Riegels. Ein auf das mittlere senkrechte Türprofil gelöteter Zapfen führt den Riegel in dem nach unten offenen U-Profil- Bereich.

Nun muss ich allerdings die Scheiben nochmals neu bauen, weil der Hebelweg nach oben durch den Riegel 2 mm kürzer wurde. Diese 2mm werde ich durch 1mm längere Scheiben und 1mm tiefer geschnittene Hebelführungen in den Scheiben ausgleichen.

Aus einer anderen Perspektive.

Nebenbei feilte ich mir Türgriffe und innere (funktionslose) Türöffner aus 2mm Ms- Vierkantprofil heraus. Außerdem drehte, feilte und lötete ich mir Kurbeln zusammen.

Als nächstes baute ich die Seitenverkleidungen der Türen mit den 2mm- Ms- Lagerzapfen für die Getriebe aus 0,8 mm Messing. 0,5 mm Ms, wie ursprünglich geplant, war mir zu instabil. In die seitlichen Rahmenprofile bohrte ich 1mm Löcher und schnitt Gewinde M1,2 mm rein. Dabei habe ich viel Schweiß und Schneidöl vergossen, aus Angst der Gewindebohrer könnte brechen. Nach 2 Stunden hatte ich die 8 Gewinde endlich fertig geschnitten, 4 je Tür. Anschließend klebte ich noch Abdeckbleche als oberer Abschluss der Seitenverkleidungen auf die Riegelführungen. Vorübergehend werden die Seitenteile von jeweils 4 Modellbauschrauben M1,2 mm gehalten. Sie werden noch durch Senkkopfschrauben ersetzt.

Überraschend viel Arbeit hatte ich mit der Gängigkeit der Getriebe. Sie liefen anfangs sehr leicht, was ja normalerweise wünschenswert ist. Die Getriebe mussten aber so schwergängig gehen, dass die Scheiben nicht während der Fahrt runter gehen. Aber auch das habe ich letztendlich hinbekommen.

So das war’s erst mal wieder. Mein Finger braucht eine Ruhepause. Dann werde ich die Türen fertig bauen, spachteln und schleifen und in die Hütte einpassen. Die Türöffnungen sind zu klein. Und dann kommen die Spiegel mit Gestänge an die Reihe, ebenfalls in Selbstbauweise. Ich werde versuchen die Spiegel in allen 3 Ebenen beweglich zu bauen ohne dass überdimensionierte Gelenke das Gesamtbild stören. Das wird auch noch eine kleine Herausforderung.

Zuletzt bearbeitet: