Schwerlast-Verschiebeeinrichtung, Teil 2

Hallo Miteinander,

zuerst habe ich die zu hohen Querstreben der Verschiebeeinrichtung von 2mm auf 1mm herunter gefeilt und die gesamte Verschiebeeinrichtung auf dem Rahmen weiter nach hinten verlegt. Sie war mir zu weit vorn, fast mittig über der dritten Achse.

Damit hatte ich aber auch ein neues Problem an der Backe: durch den Rahmenquerträger über den beiden Hinterachsen, der jetzt weit unter die Verschiebeeinrichtung ragt, musste ich extrem flach bauen. Und ich bin letztendlich doch nicht darum herum gekommen, den Träger trotzdem an zu passen.

Da ich nichts zerlegen wollte, habe ich wegen dem Schleifstaub alles in Alu eingepackt und den Querträger geändert. Mit der Flexscheibe im Proxxon- Feinbohrschleifer habe ich die angezeichnete Form ausgeschnitten. Die zu hohen Köpfe der Sechskantschrauben wurden dabei auch flach geschliffen.

Und so sieht es jetzt aus.

Mit der Verschiebeplatte, die ich aus 1,5mm starkem Messing ausgesägt habe, ist es weiter gegangen. In jeder Ecke habe ich Überstände stehen lassen. Dann wurden die seitlichen Führungsschienen provisorisch mit Sekundenkleber angeheftet und dabei darauf geachtet, dass sich die Platte leicht verschieben lässt. Anschließend habe ich in die Überstände in jeder Ecke 2mm- Bohrungen gesetzt, sodass alles durch M2- Schrauben zusammen gehalten wurde und sich beim zusammenlöten nichts verschieben hat können.

Draufsicht:

Von unten gesehen:

Entgegen dem Original habe ich einen doppelt wirkenden Verriegelungsmechanismus gebaut. Ich bin auf Sicherheit gegangen, weil mir ein Einfacheingriff der Riegel auf jeder Seite zu labil vorgekommen ist. Je Seite greifen zwei 3mm- Silberstahlstifte mit den auf 2,7mm abgeschliffenen Enden in die Rastung ein. Außerdem musste ich die beiden Hebelangriffspunkte (M2- Gewindestifte) soweit wie möglich nach außen verlagern, weil sonst der Angriffswinkel zu groß wurde und es hakte. Positiver Nebeneffekt: Es sind zusätzliche stabilisierende Führungen entstanden.

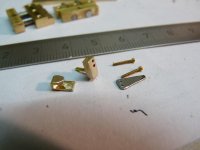

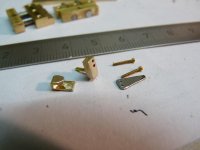

Eine der beiden Schließmechaniken:

Anschließend habe ich alle Bohrungen, Sacklöcher und Gewinde gesetzt. Die beiden unteren Längsprofile, die die Verschiebeplatte auf dem am Rahmen verschraubten Teil der Verschiebeeinrichtung halten, werden nur mit der Platte verschraubt. Zehn M1,4mm- Innensechskantzylinderschrauben sorgen für den Zusammenhalt und machen eine Demontage ohne Probleme möglich. Auch hier habe ich 2,6mm- Sacklöcher zum versenken der Köpfe der Innensechskantzylinderschrauben gebohrt, so dass ich vom Aussehen her möglichst nahe ans Original komme. Zusätzlichen Halt geben die vier äußeren M1,6 – Sechskantschrauben der beiden Lagerböcke.

Von unten:

Der Handhebel selbst funktioniert wie beim Original. Er hat je eine Rastung für die Stellungen „Offen“ und „Verriegelt“. Zudem ist die Stellung „Verriegelt“ durch einen Karabinerhaken gesichert, sodass sich die Verriegelung nicht von alleine auch gegen den Federdruck öffnen kann.

Aufgrund der beengten Verhältnisse musste ich, wie weiter oben schon beschrieben, die Angriffspunkte an den beiden Verriegelungsschlitten nach außen verlegen. Hätte ich das nicht gemacht, hätten sich die Riegel durch die schräge Anlenkung verkantet bzw. wären sehr schwergängig gewesen. So hat sich der Winkel deutlich verringert.

Die Riegelhalter sind mit je 3 M2- Schrauben verschraubt. Die Federn liegen frei beweglich in 3mm- Bohrungen im Mittelbalken.

Der Zughebel mit den beiden Rastungen für „Offen“ und „Verriegelt“, die durch auf gelötetes Messing verstärkten Umlenkhebel und der Mittelbalken mit den beiden Druckfedern.

Führungsplatten und Druckfeder für den Handhebel.

Die Handhebelführung und die Verriegelung sind montiert. Der Handhebel ist durch den an der Kette hängenden „Karabinerhaken“ gesichert. Selbst ohne diese Sicherung würde die Feder den Handhebel in den Rastnocken drücken und halten.

Die Hebel-, Feder- und Bolzenlagerungen sind verschraubt.

Gleich geht’s weiter…

.

.

.

.