Weiter geht's, nachdem die Fummelei mit den winzigen Schrauben erledigt ist.

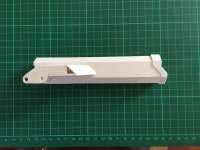

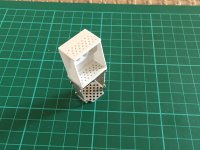

Zuerst ein Nachtrag: oben hatte ich erwähnt, dass der obere Lenkhebel der Vorderachse im Weg ist. Den habe ich also abgebaut und durch eine Platte aus 2mm Alu ersetzt, die mit den gleichen Schrauben wieder befestigt wurde:

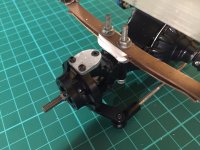

So, jetzt wieder zu den Naben:

Sie ließen sich alle passend und problemlos montieren, lediglich bei einer musste die zentrale Bohrung vorsichtig aufgerieben werden (hier hatten sich einige Rückstände vom Druck verklebt).

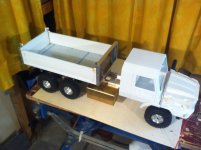

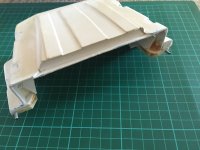

Mit montierten Reifen sieht das Ganze dann so aus:

Das Messingrohr oben ist übrigens mein hochprofessioneller SW2-Steckschlüssel. Als ich das letzte mal bei Conrad einen gesehen habe, war ich dann doch zu geizig fast 20€ dafür auszugeben, und der hier tut's auch

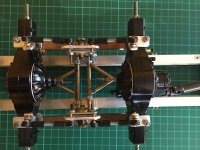

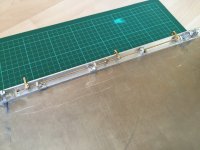

An die Hinterachsen montiert:

... und nachgemessen. Außenbreite 185mm, passt

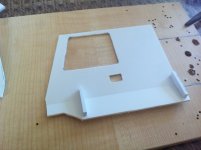

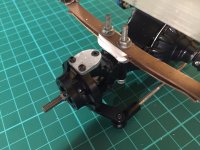

An der Vorderachse gab es dagegen eine unangenehme Überraschung:

...man sieht es ja: viel zu breit!!

Und zwar um genau 13 mm (Außenbreite 198mm).

Also schnell mal die Datei gecheckt, die ich hochgeladen habe - und sie ist 100% so wie das gedruckte Teil. Dann hab ich mir die Skizze die ich gemacht habe und die Maße nochmal angesehen, und tja, ich kann wohl nicht rechnen. Jedenfalls ist mir vollkommen schleierhaft, wo auf jeder Seite ganze 6,5mm zu viel herkommen... die abgenommenen Maße stimmen, und in der Zeichnung bin ich auf 185mm gekommen.

Die Dateien habe ich dann nochmal angepasst und direkt neue Naben bestellt. Für unter 3€ je Stück ist das jetzt nicht weiter dramatisch, das ärgerliche ist leider die Lieferzeit. Aber da muss ich jetzt durch.

Da das teuerste an der ganzen Sache die Versandkosten sind, habe ich noch Außenplaneten-Attrappen und Nabendeckel, die ich schon vor einer Weile entworfen hatte, mit geordert.

Trotzdem habe ich eine kurze Testfahrt auf dem Küchenboden gemacht (zwar noch als 6x4, die hintere kurze Kardanwelle fehlt noch) und bin doch mit den Achsen sehr zufrieden. Sie laufen sehr ruhig und haben weniger Spiel, und der Lenkeinschlag ist bedeutend besser geworden.

Kommentare erwünscht

Mit der neuen Hütte hast dir viel Arbeit gemacht ... und ... hat es sich gelohnt? Bin schon auf die Bilder gespannt. Theoretisch müsste das Zetros Fahrerhaus gut zu bauen sein, auch wenn es viele Winkel und Schrägen hat.

Mit der neuen Hütte hast dir viel Arbeit gemacht ... und ... hat es sich gelohnt? Bin schon auf die Bilder gespannt. Theoretisch müsste das Zetros Fahrerhaus gut zu bauen sein, auch wenn es viele Winkel und Schrägen hat.

, Michael

, Michael

)

)

)

)